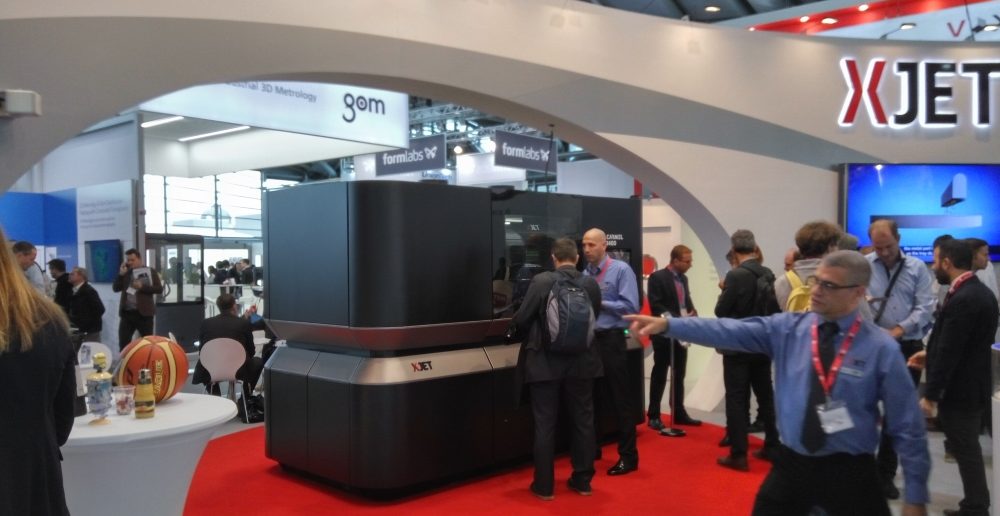

Zeszłoroczne targi formnext były dla XJet okazją do zaprezentowania swojej autorskiej technologii NanoParticle Jetting (NPJ),wyznaczającej nowy trend w druku przestrzennym detali z metalu oraz ceramiki. W tym roku na stoisku producenta drukarek 3D odwiedzający mogli zobaczyć jak działa Carmel AM System, który według twórców stanowi atrakcyjną alternatywę dla dotychczas stosowanych metod produkcji addytywnej.

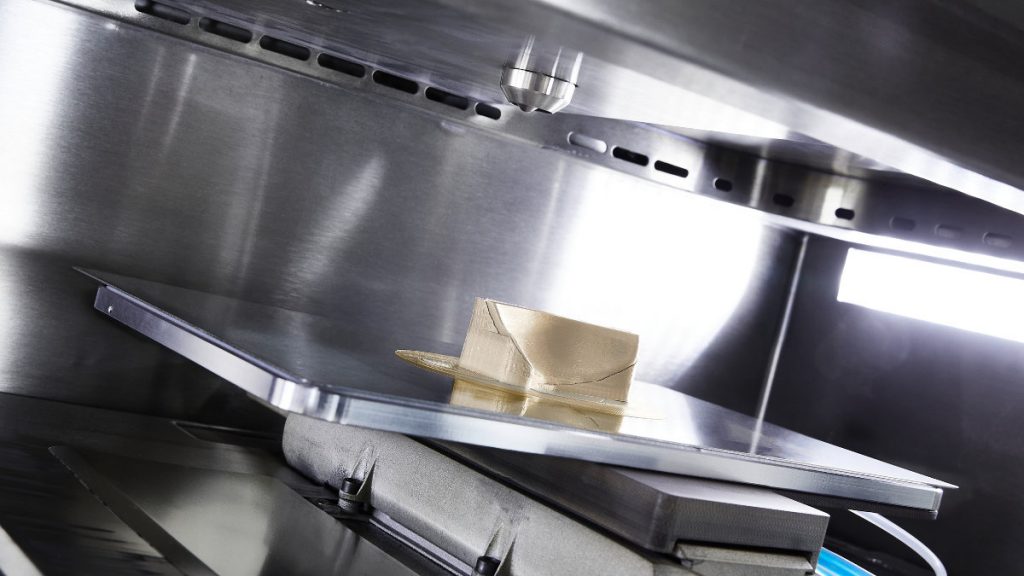

Technologia NPJ, wykorzystując zjawisko pizoelektryczności, umożliwia wytwarzanie detali poprzez nanoszenie nanocząstek metalicznych lub ceramicznych, zatopionych w specjalnego rodzaju żywicy (która w kolejnych etapach cyklu produkcyjnego pod wpływem wysokiej temperatury ulega odparowaniu). Bazując na swojej autorskiej technice producenci opracowali serię urządzeń Carmel AM System, w której skład wchodzą maszyny Carmel 1400 oraz Carmel 700 AM (liczba w nazwie to powierzchnia stołu roboczego, podana w centymetrach kwadratowych).

Obecnie urządzenia skonfigurowane są taki sposób, aby móc wytwarzać detale z jednego materiału (metalu lub ceramiki) podczas pojedynczego cyklu produkcyjnego. Wyzwaniem dla XJet jest pracowanie technologii pozwalającej wytwarzać detale z dwóch surowców o różnych właściwościach – połączenie metalu z ceramiką stanowi parę cierną szeroko stosowaną m.in. w implantologii (panewka i głowa endoprotezy). Jak twierdzi Hanan Gothait, CEO firmy, drukowanie z kilku materiałów jednocześnie będzie możliwe już w niedalekiej przyszłości.

Sama technologia wytwarzania wydaje się być skomplikowana, jednak brak wykorzystania źródła energii w postaci lasera eliminuje wiele kwestii związanych m.in. z zabezpieczeniami całego procesu czy systemami kierunkowania energii. Co więcej, materiał dostarczany jest w specjalnych kartridżach, przez co proces nie wymaga atmosfery ochronnej, niezbędnej w wielu urządzeniach addytywnych, których technologia działania oparta jest na spiekaniu proszku metalicznego.

Dodatkowo, technologia od XJet daje możliwość wykonywania niezwykle precyzyjnych detali, osiągając realną grubość warstwy na poziomie jednego mikrona – daje to ogromny potencjał szczególnie podczas wytwarzania niewielkich elementów (mimo stosunkowo dużej przestrzeni roboczej) i złożeń.

Carmel 1400 trafił już w ręce pierwszego klienta, firmy zależnej Oerlikon Group, świadczącej usługi z zakresu technologii addytywnych. Współpraca z Xjet stanowi dla przedsiębiorstwa niepowtarzalną okazję do rozszerzenia gamy dostępnych materiałów o metal oraz ceramikę, utrzymując tym samym najwyższą jakość świadczonych usług.