Jak każdy mały chłopiec, w dzieciństwie chciałem zostać strażakiem. Oprócz tego chciałem też zostać…superbohaterem. W czasach mojej młodości na topie byli bohaterowie bajek wyświetlanych na kanale Polonia 1 z kapitanem Tsubasą i Transformersami na czele. Upodobnić się do nich mogłem wyłącznie albo poprzez ciężki trening (to raczej nie dla mnie…), albo przy pomocy kartonowych pudeł. Teraz jednak mam drukarkę 3D, a moim orężem stał się „plastik”. Będąc dzieckiem o Iron Manie zapewne nie słyszałem, ale teraz nie miałem żadnych wątpliwości, że to nim chcę zostać, albo… prawie zostać – ale o tym poniżej.

Pracę zacząłem od poszukiwania odpowiedniego modelu do druku 3D. Okazało się, że temat ten jest bardzo popularny, co przysporzyło mi na starcie pierwszych problemów z podjęciem właściwej decyzji? Wiedziałem jednak jedno – model musi składać się z kilku części, ponieważ w całości hełm nie zmieściłby się na stole roboczym mojej drukarki 3D – GATE. Wybór padł więc na model składający się z 11 elementów. Wprawdzie autor projektu pogrupował poszczególne elementy w 5 plików, ja jednak dla bezpieczeństwa postanowiłem nieco je porozdzielać otrzymując 9 stołów. Chodziło oczywiście o zmniejszenie ryzyka, że coś pójdzie nie tak w trakcie druku 3D, jak również skrócenia czasu wydruków.

Od początku planowania projektu założenie było jedno, ograniczyć czas wydruku do minimum i poświęcić go na późniejszą obróbkę mechaniczną. Postawiłem więc na wydruk na warstwie 0.3 mm, a jako materiał wybrałem ABS, który miał ułatwić mi późniejszą pracę wykończeniową nad wydrukowanym modelem. W potrzeby projektu wpisała się idealnie szpula ABS w kolorze przejściowym, którą miałem od pewnego czasu na stanie. Założeń o wysokiej warstwie i szybkim wydruku zacząłem po kilku dniach obróbki bardzo żałować, jednak na rozpacz było już za późno…

Proces wydruku przebiegł bez żadnych komplikacji i po około 5 dniach wszystkie elementy hełmu były gotowe.

Czyszczenie

Uwaga: Cały proces przeprowadzony był przy zastosowaniu ochronnej maski z filtrami przeciwpyłowymi.

Nadszedł czas na najgorsze, czyli żmudne czyszczenie, piłowanie i szlifowanie. Ten proces przebiegał dość mozolnie, ponieważ tutaj założyłem sobie brak jakiejkolwiek presji czasu. Powierzchnia miała być po prostu możliwie jak najgładsza. Jeżeli wydawało mi się, że pójdzie to szybko i sprawnie, to miałem rację… „wydawało mi się„.

Etap I – czyszczenie papierem ściernym o gradacji 150

Był to etap najbardziej czasochłonny. Nie dość, że trzeba było pozbyć się dość wyraźnych prążków, to należało jeszcze zatuszować wszelkie krzywizny i niedostatki. Łącznie zajęło mi to ok. 1,5 miesiąca, z tym że robiłem to tylko w wolnych chwilach. Wtedy też postanowiłem zainwestować w miniszlifierkę typu „dremel” wyposażoną w wałek giętki do prac precyzyjnych. Urządzenie to zdecydowanie przyspieszyło postęp dalszych prac i oszczędziło bólu rąk od mozolnego tarcia papierem ściernym.

Etap II – czyszczenie papierem ściernym o gradacji 400

Po wstępnym czyszczeniu za pomocą grubszego papieru, nadszedł czas na wygładzanie powierzchni z większych rys. Tutaj trzeba było się już naprawdę postarać, żeby ostatecznie pozbyć się pozostałości po prążkach i w miejscach, gdzie nadal były widoczne, szlifować nawet po kilkanaście-kilkadziesiąt minut non-stop. Nieoceniony okazał się też tutaj „dremel” z założonymi tarczkami z papieru ściernego. Niestety przeważnie wytrzymywały one tylko po kilka minut, na szczęście w zanadrzu miałem ich całe mnóstwo.

Etap III – ostatnie szlify

Po uzyskaniu możliwie najgładszych powierzchni – a mówiąc szczerze, po tym jak miałem już wszystkiego serdecznie dość, nadszedł czas na ostatnie dopieszczenie modelu. Za pomocą miniszlifierki wygładziłem wszystkie krawędzie fragmentów hełmu, w celu lepszego ich spasowania. Kilka niedoróbek i małych pęknięć zaszpachlowałem za pomocą szpachli akrylowej. Po wyschnięciu jej nadmiar usunąłem i wygładziłem do zrównania się z resztą powierzchni.

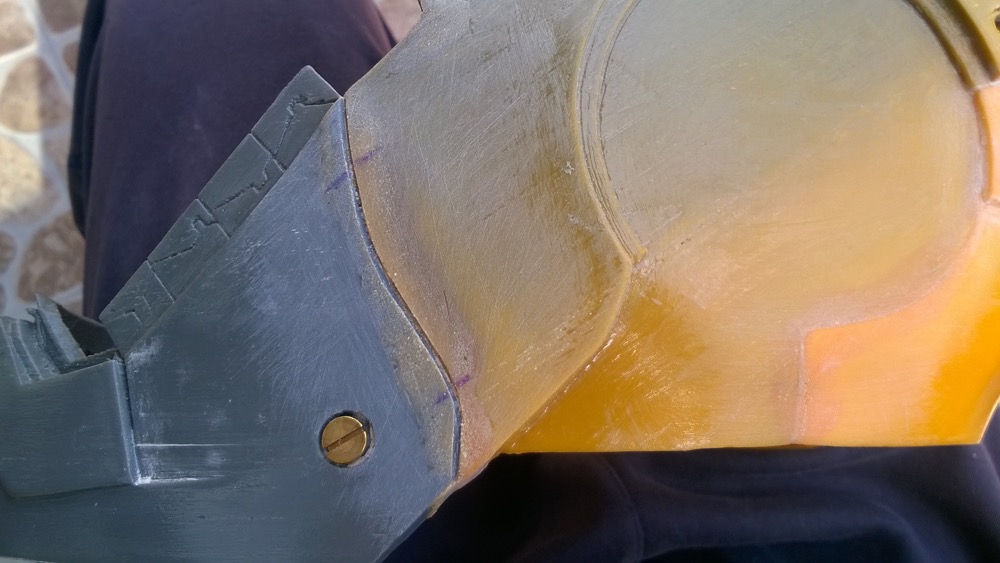

W całym hełmie znajdowało się 9 drukowanych-markowanych śrub, które postanowiłem zastąpić prawdziwymi śrubami mosiężnymi. W tym celu miejsca śrub zostały zeszlifowane, tworząc wgłębienia, gdzie w późniejszym etapie miały znaleźć się łby śrub.

Etap IV – usunięcie pyłków i wygładzenie powierzchni.

Zastosowanie samego pędzla do usunięcia wszystkich pyłków okazało się niedostatecznym rozwiązaniem. Postanowiłem wiec przemalować wszystkie elementy trzema warstwami czystego acetonu. Dzięki temu wydruk został dodatkowo wzmocniony i jeszcze bardziej wygładzony.

Uwaga: Proces ten przeprowadzany był na „świeżym powietrzu”, w lateksowych rękawicach chroniących dłonie.

Sklejanie modelu

Zdecydowanie najciekawszy, ale też najbardziej wymagający proces całego przedsięwzięcia. Sam się teraz zastanawiam dlaczego do tego momentu nie sprawdziłem, czy wydrukowane elementy w ogóle do siebie pasują? Poświęciłem niemal dwa miesiące pięknego, słonecznego lata na obróbkę mechaniczną modelu, który teraz mógł po prostu wylądować w koszu. Przecież wydruki były całkiem pokaźnych rozmiarów, ich forma przypominała kształtem skorupy, no i znane było mi pojęcie skurczu ABS, a wymienione wcześniej cechy modelu zwiększały tylko szanse na jego wystąpienie.

Koniec końców przyszedł czas na pierwsze przymiarki na sucho. Całość posklejałem ze sobą taśmą malarską ale szczęśliwie okazało się, że wszystkie elementy pasują do siebie nadzwyczaj dobrze. Nadszedł więc czas na wybór odpowiedniego kleju.

Podejście I – elastyczny klej na bazie poliuretanu

Kleju tego używam bardzo często i sprawdzał się doskonale w wielu nietypowych sytuacjach, jednak do ABS absolutnie się nie nadaje. Wprawdzie udało mi się posklejać wszystko do kupy, ale na drugi dzień rano kiedy już ochłonąłem po tym co zobaczyłem, jak najprędzej pozbyłem się jego resztek z modelu. Krótko mówiąc – nie dość że jego moc wiążąca okazała się żadna, to w wyniku tego, iż jest to spoiwo elastyczne, wszystkie łączenia poddały się naprężeniom, w efekcie czego cały kask stał się po prostu krzywy. O całej sytuacji szybko zapomnieć pomoże mi fakt, że z tego etapu nie zachowało się ani jedno zdjęcie.

Podejście II – klasyka, czyli wariacja na temat acetonu

Najlepszym klejem do ABS okazuje się być…ABS, a ściślej samo to tworzywo rozpuszczone w acetonie, czyli tzw. „sok z ABS„. Muszę przyznać, że nigdy nie stosowałem tego specyfiku jako wspomagacza przy drukowaniu. Zawsze wolałem klej w sztyfcie z PVP lub COROPad’a. Nie bardzo więc wiedziałem jakich użyć proporcji? Zaufałem więc intuicji i przygotowałem… mus ABS’owy, czyli dosyć gęstą substancję.

Nauczony doświadczeniem z pierwszego, nieudanego klejenia, wiedziałem już, że konstrukcję trzeba będzie trochę wzmocnić. Po pierwsze, dla dobrego spasowania elementów trzeba było jednak użyć trochę siły. Po drugie, klej ABS’owy nie jest jednak substancją szybkoschnącą, a nie zamierzałem trzymać klejonych elementów w rękach przez kilka godzin. Wpadłem więc na pomysł wykonania lekkiego zbrojenia konstrukcji. We wszystkich krawędziach, które miały być ze sobą łączone, nawierciłem wiertłem otwory o średnicy 2 mm, w które wsunąłem centymetrowej długości druty o średnicy 2 mm. Dla ułatwienia natrasowałem sobie miejsca, w których miałem wiercić, aby wszystkie części idealnie się z sobą zgadzały.

Cały ten zabieg pozwolił mi na złożenie na sucho całego hełmu, przez co mogłem na spokojnie sprawdzić spasowanie elementów. Tam gdzie było kiepskie, w ruch poszła ponownie miniszlifierka. Cała konstrukcja wraz z łączniami uzyskała przez to większej sztywności, a spajanie konstrukcji stało się o wiele łatwiejsze.

Operację sklejania zacząłem od dołu, gdzie elementy pasowały do siebie najdokładniej, a konieczność ich naciągania była najmniejsza.

Za pomocą małego pędzla nakładałem klej na łączone krawędzie, a po ich dociśnięciu, dla wzmocnienia oraz lepszego efektu wizualnego, smarowałem obie strony szwu dodatkową, grubą warstwą soku, po czym całość sklejałem ze sobą taśmą malarską żeby nic się nie rozeszło i odstawiałem na kilka godzin do zastygnięcia. Proces przeprowadzany był etapami, kawałek po kawałku.

Kiedy wszystkie łączenia wystarczająco stwardniały przystąpiłem do procesu szlifowania ich za pomocą papieru ściernego o gradacji 400.

Element wyczyszczony przecierałem czystym acetonem i w razie ujawnienia się jakichś nierówności lub szczelin cały proces powtarzałem, aż do uzyskania możliwie jak najbardziej idealnego, tj. niewidocznego połączenia.

Po sklejeniu całości nadszedł czas na poprawienie wszystkich ubytków i niedoskonałości. W górnej części hełmu, w okolicy jednego z łączeń, można było zaobserwować bardzo wyraźne wgłębienie, które zapełniłem sokiem, a po wyschnięciu zeszlifowałem do równej powierzchni.

Zdecydowanie jednym z najtrudniejszych momentów było wymodelowanie łączenia biegnącego przez cały hełm na wysokości skroni. Łączenie to znajdowało się wewnątrz bruzdy, więc było naprawdę trudne do wyczyszczenia.

Na powyższych zdjęciach widać wyraźnie słuszność zastosowania zbrojenia. Raz, że płaszczyzny stykają się ze sobą bardzo niedokładnie, a dwa że powierzchnia ich styku jest o wiele cieńsza niż we wcześniejszych przypadkach. Ponownie nałożyłem więc grubszą warstwę soku z ABS, tak aby dokładnie wypełniała wszystkie widoczne szczeliny.

Następnie zebrałem zewnętrzną warstwę drobnym papierem ściernym, a bruzdę wyrzeźbiłem za pomocą cieniutkiego pilniczka. Cały proces musiałem powtarzać kilkukrotnie, aż do uzyskania w pełni zadowalającego efektu.

W następnej kolejności zająłem się elementem osłony na szczękę. Tutaj ponownie łączenie powinno być widoczne, tak jak w przypadku powyżej, w formie charakterystycznego wgłębienia. Tym razem jednak zastosowałem nieco odmienną technikę. Całość złożyłem i skleiłem na gładko.

Przy pomocy pilniczka wyryłem w łączeniu pożądaną szczelinę.

Do sklejenia pozostała jeszcze składająca się z dwóch elementów maska.

Kolejnym etapem było nawiercenie wcześniej zamarkowanych cienkim wiertłem otworów na śruby, do ostatecznej średnicy…

… a następnie przyklejenie „nauszników”, o których prawie zapomniałem oraz przemycie całości acetonem, w celu pozbycia się całego kurzu powstałego przy czyszczeniu…

…jak również ponowne zmatowienie całości papierem o gradacji 2000, przygotowujące hełm do nałożenia podkładu.

Malowanie modelu

Dla potrzeb projektu, wydrukowałem sobie specjalny pistolet na puszkę sprayu, który bardzo ułatwił mi nanoszenie farby.

Malowanie odbywało się w dobrze wentylowanych pomieszczeniach, a ja zaopatrzyłem się również w specjalną maskę lakierniczą.

Proces rozpocząłem od naniesienia dwóch cienkich warstw podkładu do plastiku. Dla ułatwienia, hełm ustawiłem sobie na trzonku młotka dzięki czemu mogłem nim swobodnie obracać.

Po wyschnięciu podkładu, za pomocą papieru ściernego o gradacji 2000, delikatnie go zmatowiłem.

W następnym etapie zacząłem od pomalowania najmniejszego elementu hełmu, który miał być w kolorze złotym. Za pomocą taśmy malarskiej delikatnie odciąłem go od reszty modelu i pomalowałem go około 3 razy (w międzyczasie pozwalając farbie wyschnąć).

Po całkowitym wyschnięciu, pomalowany wcześniej element zakleiłem w całości taśmą i zacząłem malować resztę modelu farbą w kolorze bordowym. Po trzech, czterech warstwach spełnił się mój czarny scenariusz. Okazało się, że zastosowanie bezbarwnego podkładu na wydruku wykonanym z filamentu w różnych kolorach było dużym błędem. Sam już nawet nie wiem ile położyłem warstw farby – pewnie około dziesięciu? Mimo to różnicę w kolorze widać gołym okiem. W tym samym czasie malowałem również maskę na złoty kolor. Tutaj jednak bez problemu wystarczyły około 3-4 warstwy. Farba ta jednak okazała się mało odporna na ścieranie i oklejanie jej taśmą malarską pozostawiało niewielkie ślady. W ostatnim etapie pomalowałem przyszczękowe wsporniki, na których opierała się maska na kolor czarny.

Po wyschnięciu całości przystąpiłem do montowania śrub. Ponieważ zakupiłem śruby mosiężne, to te wykorzystane w masce pozostawiłem w stanie oryginalnym, natomiast pozostałe pomalowałem na kolor bordowy.

Na tym etapie całość prezentowała się w ten sposób:

Wszystko wyszło bardzo fajnie, ale pomyślałem, iż przydałby się jakiś „system” podnoszenia maski. Postawiłem na prostotę i zaprojektowałem zawias z kawałka wygiętego drutu. Do tego wydrukowałem sobie uchwyty, które przykleiłem do hełmu oraz maski. Jako spoiwa próbowałem zastosować klej cyjanoakrylowy oraz klej na gorąco, ale ponownie bezkonkurencyjny okazał się sok z ABS’u.

Efekt końcowy mojego niemal dwumiesięcznego przedsięwzięcia przedstawia się następująco:

Podsumowanie

Pomimo, że od dawna zajmuję się malowaniem wydruków, to było to dla mnie ciekawe doświadczenie, przy którym nauczyłem się sporo nowego. Przede wszystkim nigdy nie robiłem tego na tak dużą skalę. Przyjąłem kilka założeń, które okazały się błędne lub których później żałowałem, ale dzięki temu będę mógł je wyeliminować w przyszłych projektach i o to właśnie chodzi w tego typu „zabawach”.

Czas na gwóźdź programu, o którym wspomniałem już na wstępie, czyli dlaczego Iron Manem zostałem „prawie„? Otóż po wszystkim okazało się, że… nie jestem w stanie założyć hełmu. Okazuje się, że problemem nie jest tylko moja wielka głowa, ponieważ nawet osoby sporo mniejsze ode mnie nie dają rady z jego założeniem. Cały problem tkwi w wielkości „kanału wlotowego” – jest po prostu za wąski. Jestem przekonany, że jeśli udało by się przez niego jakoś prześlizgnąć, to tak naprawdę hełm okazałby się być nawet za duży. No cóż lecę go przeskalować i drukować od nowa, nie mogę przecież ot tak porzucić mojego dziecięcego marzenia.

PS. Sprzedam hełm Iron Mana 🙂