W 2017 roku pisaliśmy o Aerosint, belgijskim start-up’ie, który opracował sposób technologię selektywnego spiekania laserem z zastosowaniem więcej niż jednego proszku w jednym procesie wytwórczym. Technologia opiera się na selektywnym nanoszeniu materiałów (a nie tworzeniu pełnych warstw jak w przypadku większości dotychczas wykorzystywanych technologii SLS), co pozwala nie tylko na stapianie różnych tworzyw w czasie jednego procesu, ale prowadzi również do znacznych oszczędności materiału.

Teraz producent przedstawił pierwsze zdjęcia wydruków 3D, wykonanych przy wykorzystaniu ich autorskiej metody. Jak dotąd, udało się stworzyć niewielkich rozmiarów sześciany z dwóch materiałów oraz bardziej skomplikowany detal, którego rdzeń i zewnętrzny płaszcz wydrukowano z różnych proszków.

Do teraz technologia selektywnego spiekania z wykorzystaniem dwóch materiałów była nieosiągalna – wykonane przez Aerosint wydruki 3D, mimo swoich niewielkich rozmiarów, stanowią niewątpliwie przełom dla świata technologii addytywnych.

Elementy zostały wykonane na urządzaniu 3D Aconity3D Midi + LPBF, które inżynierowie Aerosint zoptymalizowali w taki sposób, aby w jednym procesie druku 3D możliwe było nakładanie dwóch rodzajów proszku. Wydrukowany 3D element ma kształt dysku o wysokości 6,9 mm, średnicy 55 mm i składa się z 174 warstw po 40 mikronów każda. Poniżej zdjęcia elementu:

Do wykonania elementu wykorzystano dwa proszki metaliczne – stal 316L oraz stop miedzi z chromem i cyrkonem, z której wykonany został rdzeń. Druk 3D elementu zajął 5 godzin i 40 minut.

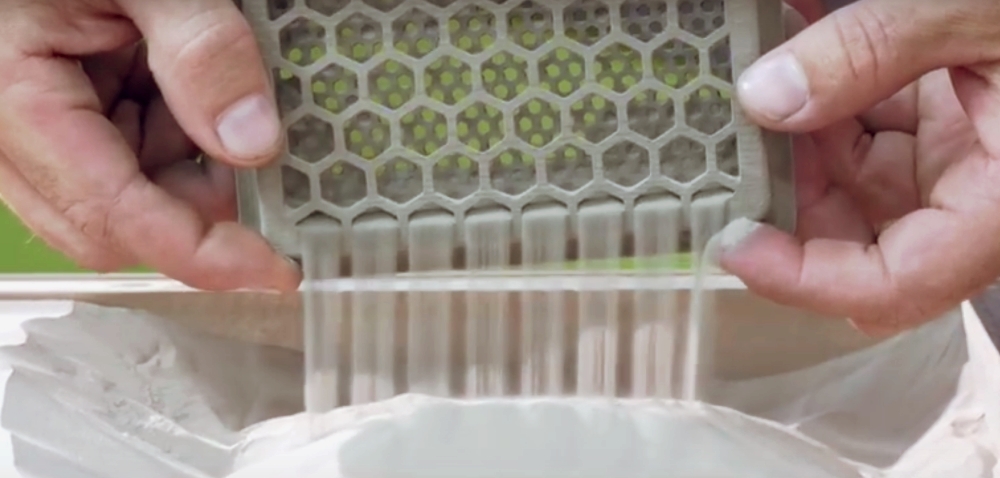

Poniżej film z oczyszczania gotowego elementu z nadmiaru niespieczonego proszku

Jak mówi przedstawiciel firmy Aerosint, inżynierowie są bardzo dumni z poczynionego osiągnięcia. Obecnie żadna z komercyjnie dostępnych technologii nie jest w stanie wytwarzać detali z różnych proszków, w trakcie jednego procesu wytwórczego. Jak zauważają, ich autorska technologia daje zupełnie nowe możliwości i potencjalne zastosowania, które Aerosint z przyjemnością będzie eksplorować wraz z swoimi partnerami w niedalekiej przyszłości.

Źródło: 3dprintingmedia.network