PRO3D to polski producent filamentów, który na rynku zadebiutował w pierwszej połowie ubiegłego roku. W swojej ofercie ma wszystkie, podstawowe filamenty, z których część promowana jest jako zamienniki do Zortraxa M200. Miesiąc temu Paweł sprawdził pod tym kątem filament pro-HIPS, a ja dzisiaj zajmę się filamentami pro-PLA oraz pro-ABS, ale w konfrontacji z drukarką 3D, której korzenie nie wywodzą się z Olsztyna.

pro-PLA i pro-ABS dostępne są na przeźroczystych szpulach, zapakowanych w klasyczne, kartonowe pudełko. Dostępne są różne wielkości szpul od 0,7 kg do nawet 5 kg. Filamenty dostępne są w średnicach 1,75 mm oraz 2,85 mm i w szerokiej gamie, bardzo ciekawych kolorów. Cena jednego kilograma tworzywa to 100 zł brutto w przypadku pro-ABS oraz 109 zł brutto w przypadku pro-PLA.

Do testów otrzymałem szpulę pro-PLA w kolorze Ivory oraz pro-ABS w kolorze Electric Orange. Do każdego pudełka załączona jest krótka instrukcja użytkowania, do której postanowiłem się dostosować. Testy przeprowadzałem na drukarce 3DGence One. Wszystkie pliki przygotowywane były za pomocą slicera Simplify3D. Korzystałem z głowicy o dyszy 0,4 mm. Wszystkie modele wykonane był na stole pokrytym warstwą C-Stick’a.

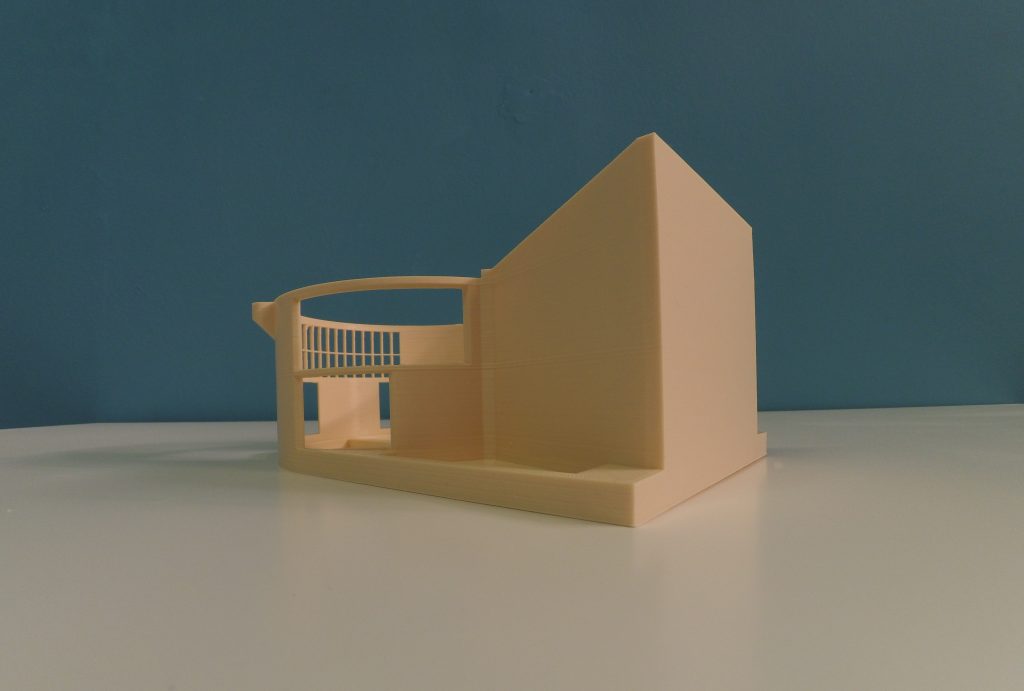

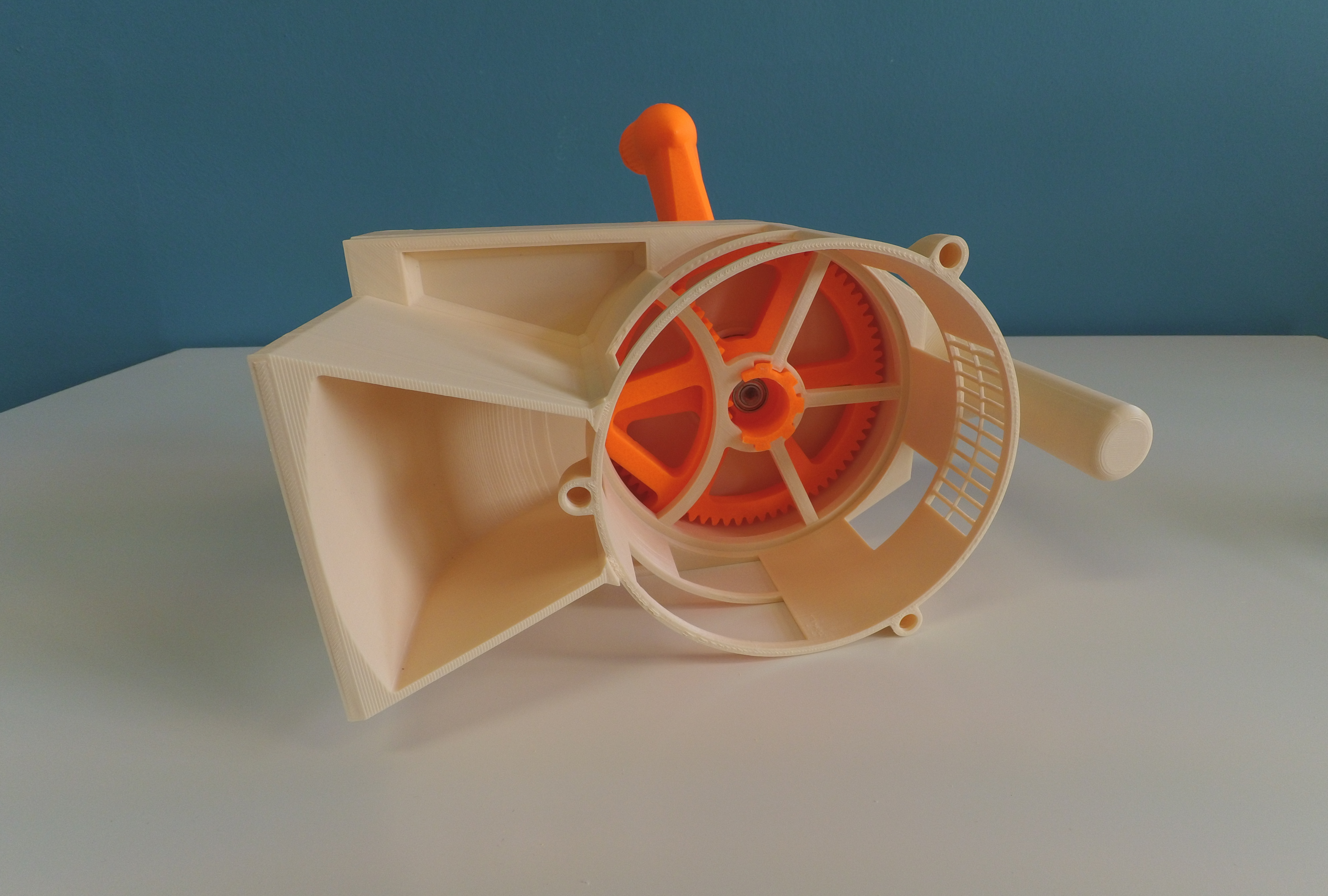

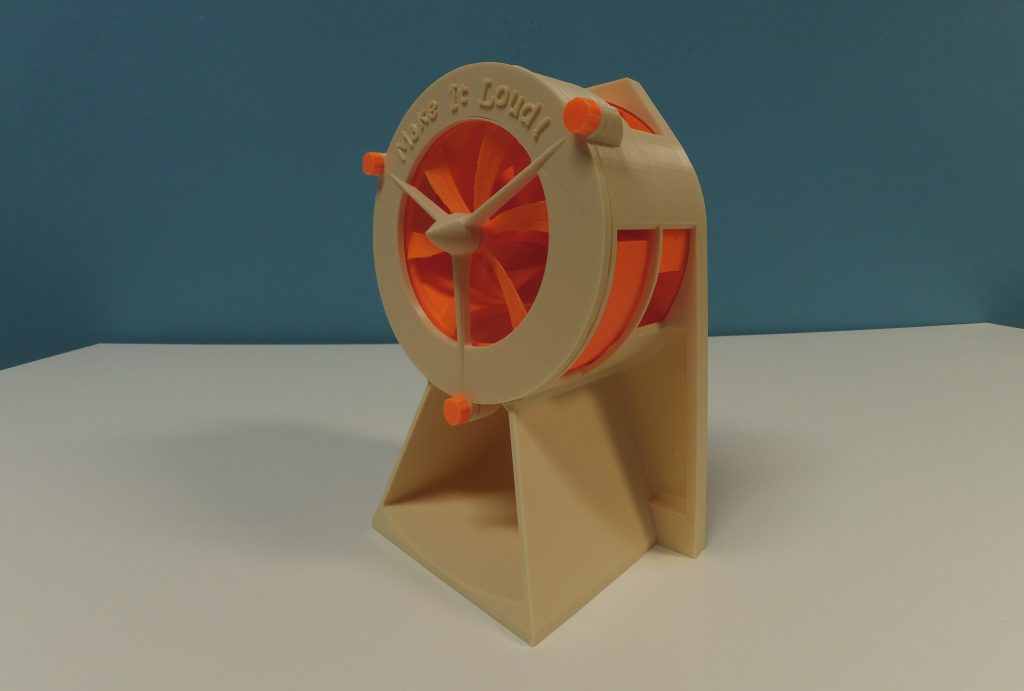

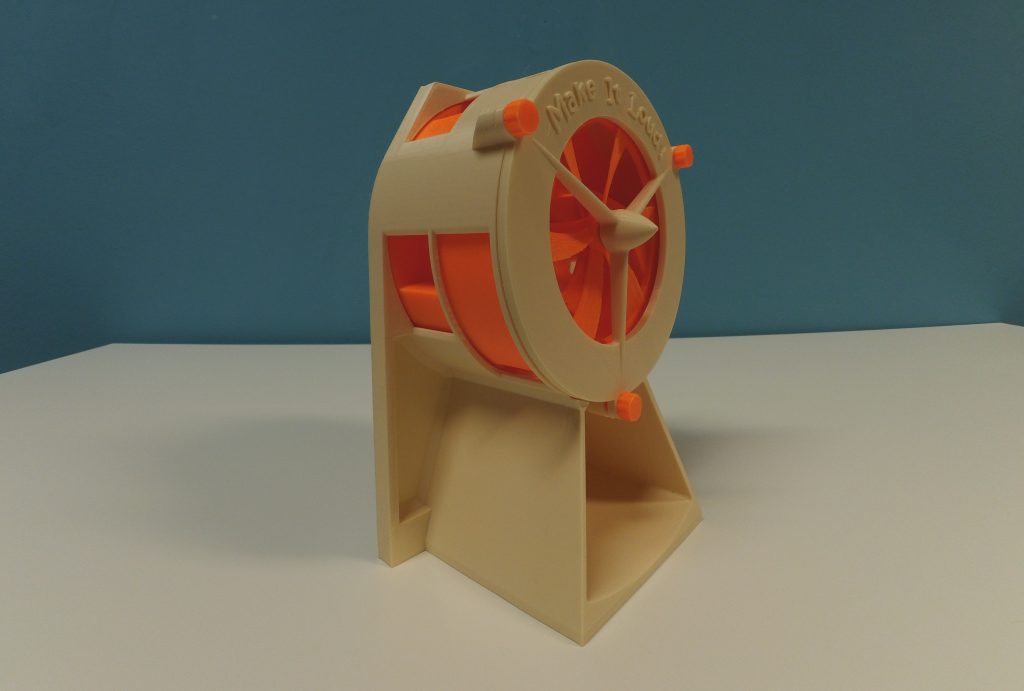

Tym razem postanowiłem wydrukować coś spójnego, czyli jeden model, który będzie się składał zarówno z elementów wykonanych z PLA, jak i z ABS. Padło na syrenę alarmową w wersji łożyskowanej. Pod koniec testu bardzo żałowałem wyboru tej akurat wersji, ale wszystko opiszę w swoim czasie.

pro-PLA (czas druku około 49h)

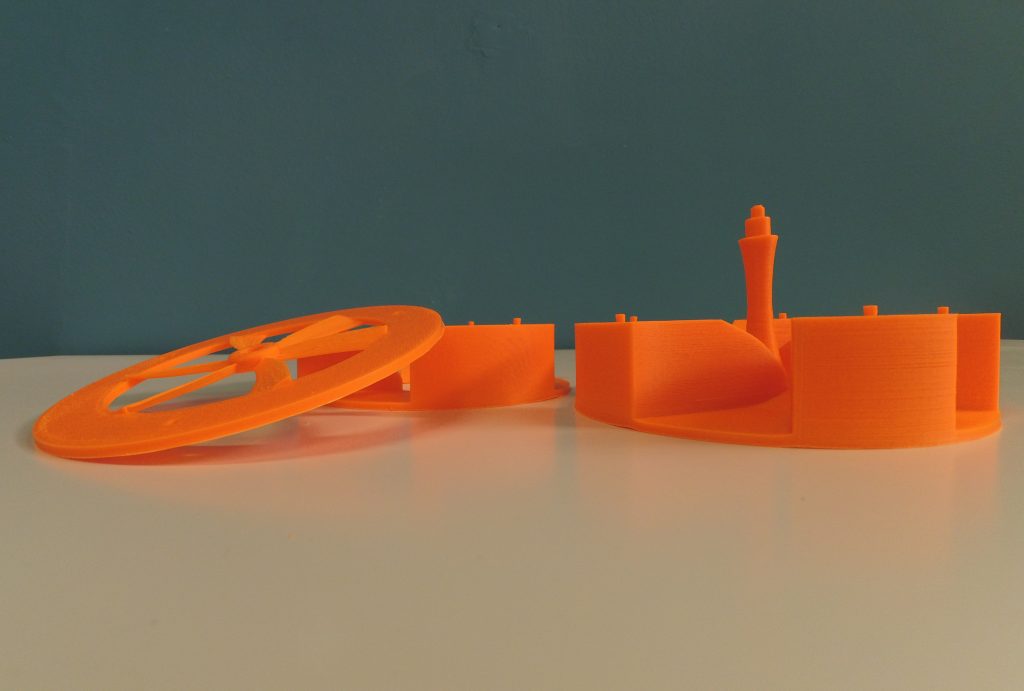

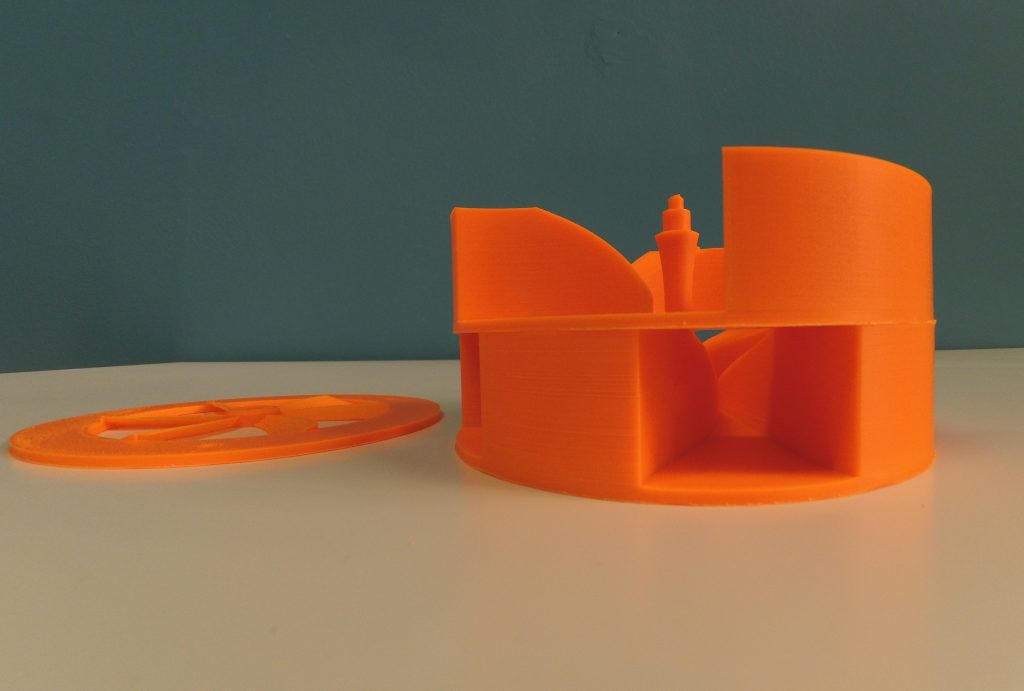

Ze względu na duże rozmiary drukowanego obiektu, wszystkie elementy obudowy syreny postanowiłem wydrukować z PLA. Miało to zapobiegać ewentualnym problemom z odklejaniem i pękaniem modelu. W pierwszej kolejności okazało się, że największy element nie zmieści się na stole 3DGence One. Wszystkie pliki zostały więc przeskalowane do 90%. Wydruki z pro-PLA wykonywałem na podgrzanym do 50°C stole roboczym oraz z temperaturą głowicy ustawioną na 212°C.

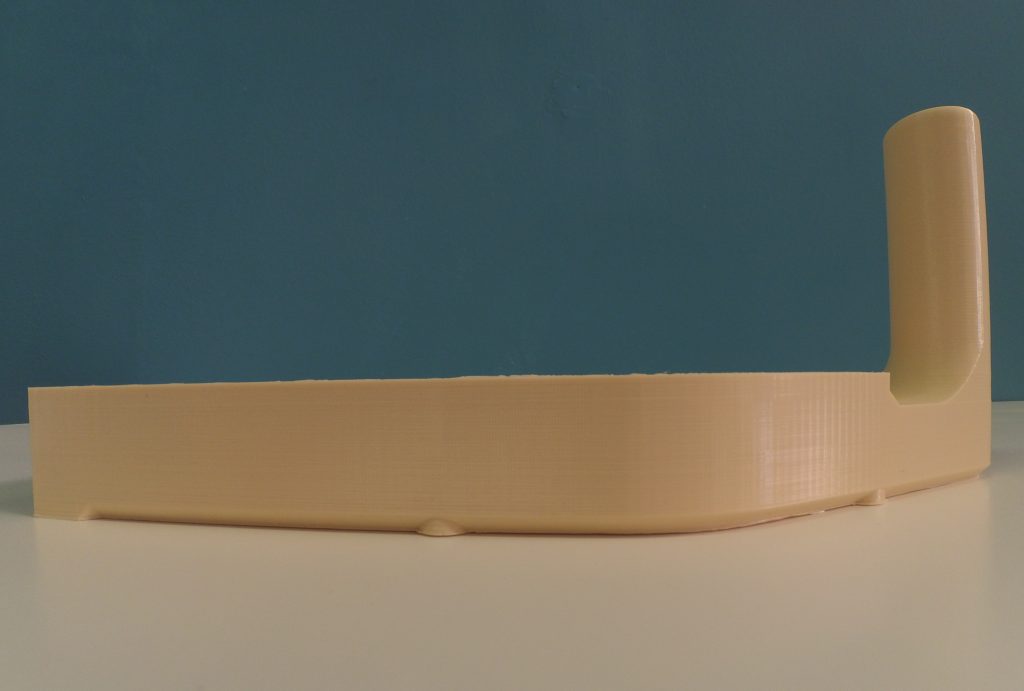

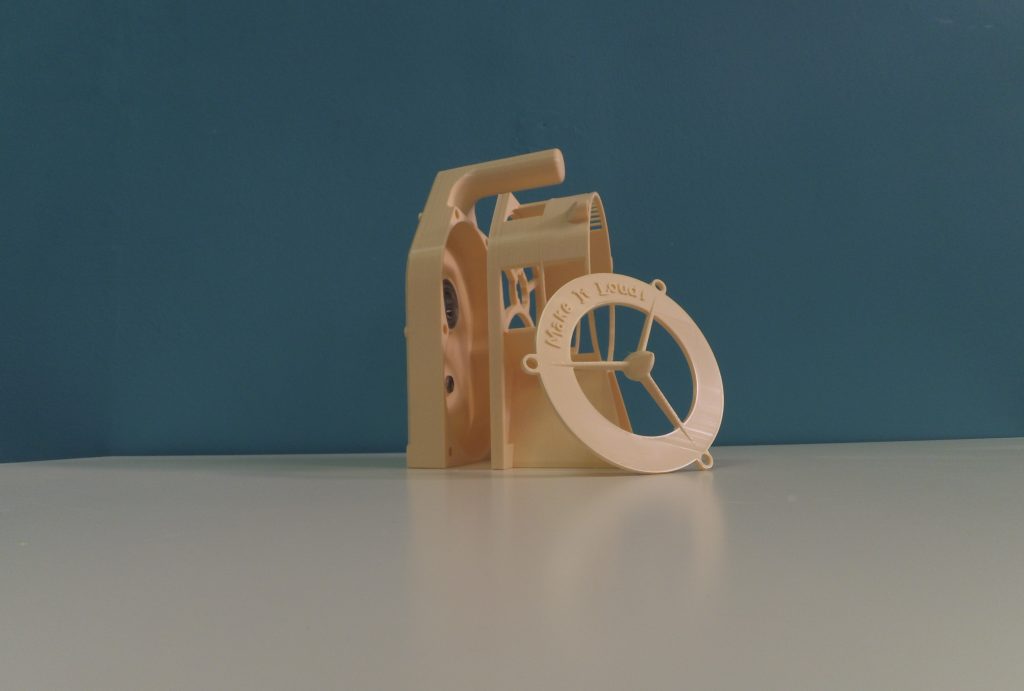

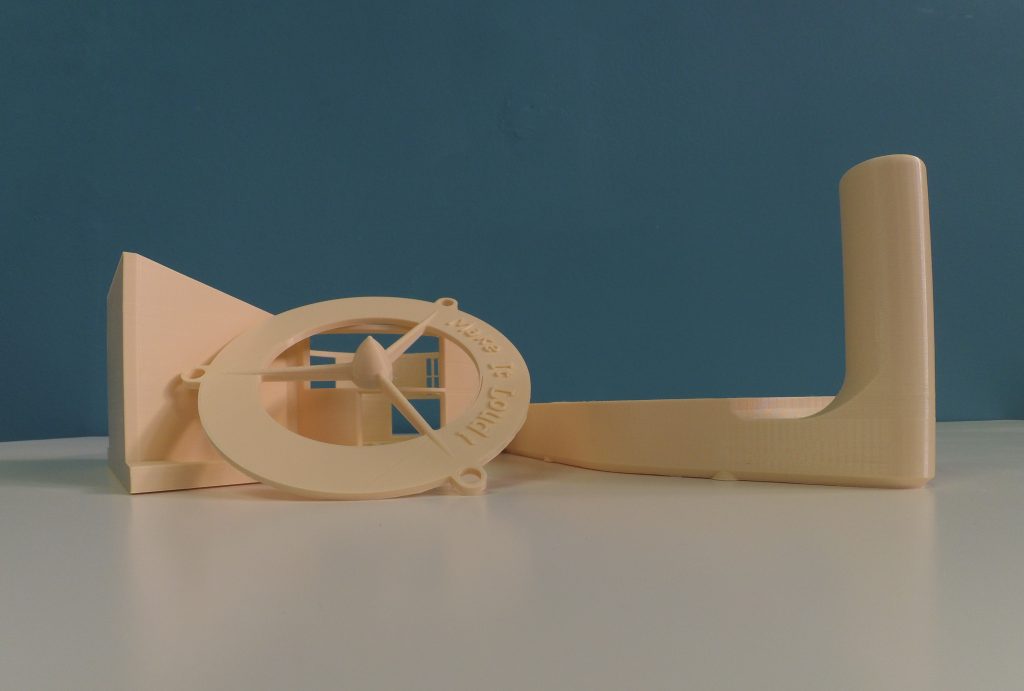

Pierwszy plik obudowy pokrywał praktycznie cały obszar platformy roboczej drukarki. Jest to element, który zawiera rączkę, za którą trzyma się syrenę. Wydruk wyszedł bardzo ładnie, powierzchnia zewnętrzna jest niemal idealna, jednak bryła modelu nie należała do specjalnie skomplikowanych. Po ostygnięciu stołu model można było po prostu z niego zdjąć bez żadnej, zbędnej „szarpaniny”.

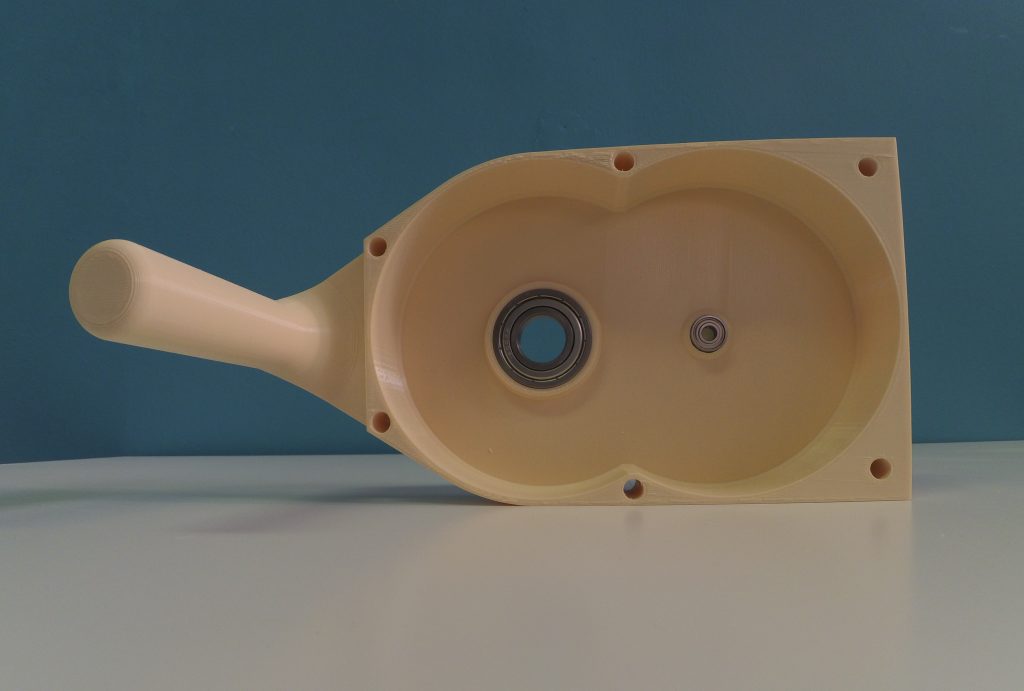

Kolejny plik był zdecydowanie bardziej skomplikowany i o wiele wyższy. Zawierał bardzo dużo otworów, krótkich słupków i innych przejść. Część z nich zawierała już cieniutkie supporty, które po wydruku trzeba było usunąć. Wydruk odbył się bez najmniejszych problemów, ale na powierzchni można zauważyć różnego rodzaju artefakty, za które odpowiedzialność ponoszą raczej ustawienia samego wydruku niż filament.

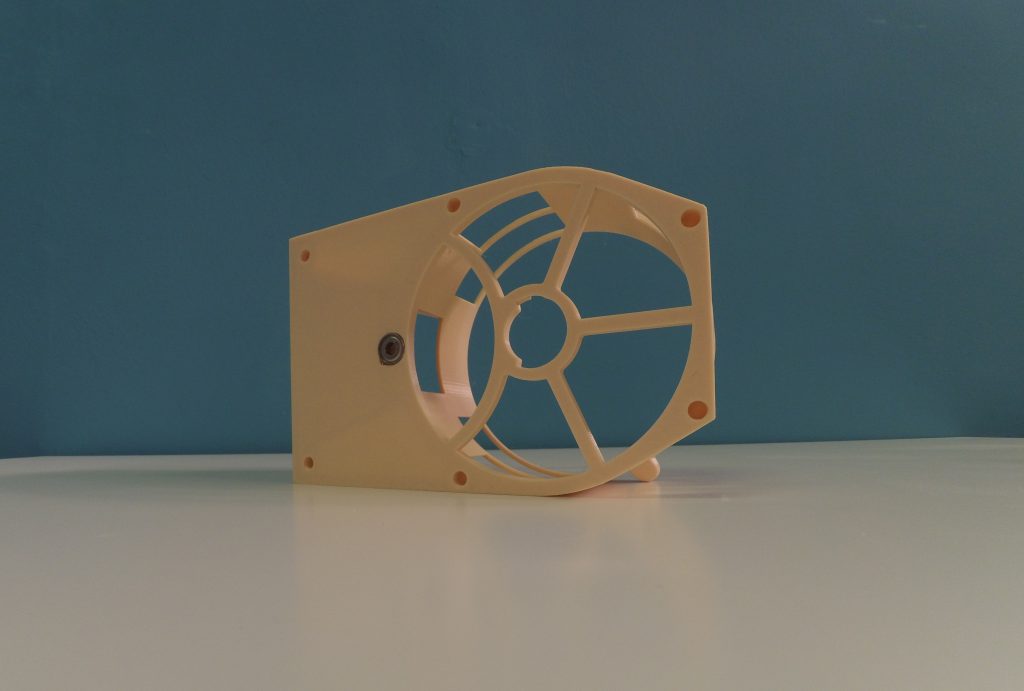

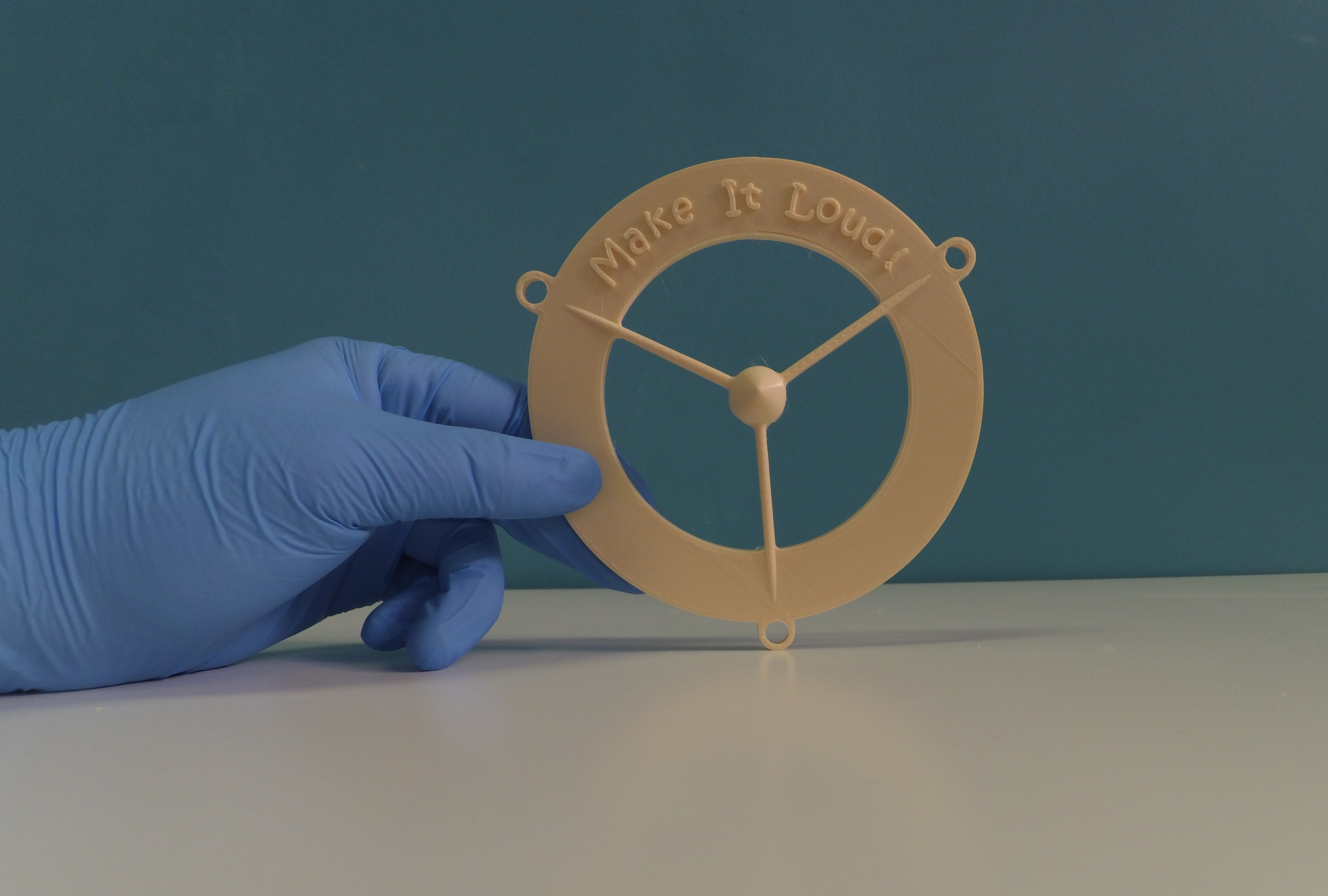

Ostatni model to osłona wirników znajdujących się w syrenie. Model jest o wiele mniejszy od dwóch poprzednich. Na na jego powierzchni umieszczono krótki napis, który wydrukował się wyraźnie i czytelnie.

Wszystkie pliki udało się wydrukować beż najmniejszych problemów. Modele bardzo dobrze trzymały się stołu, a warstwy są ze sobą mocno spojone. Wydzielany w czasie topienia pro-PLA charakterystyczny zapach jest porównywalny do każdego innego PLA.

pro-ABS (czas druku około 59h)

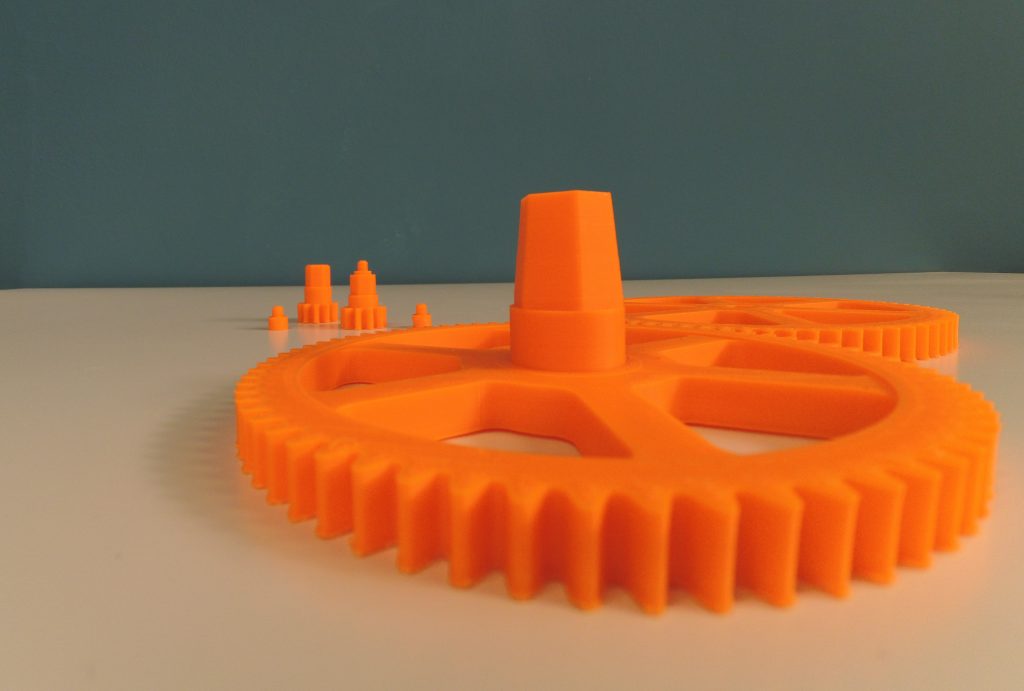

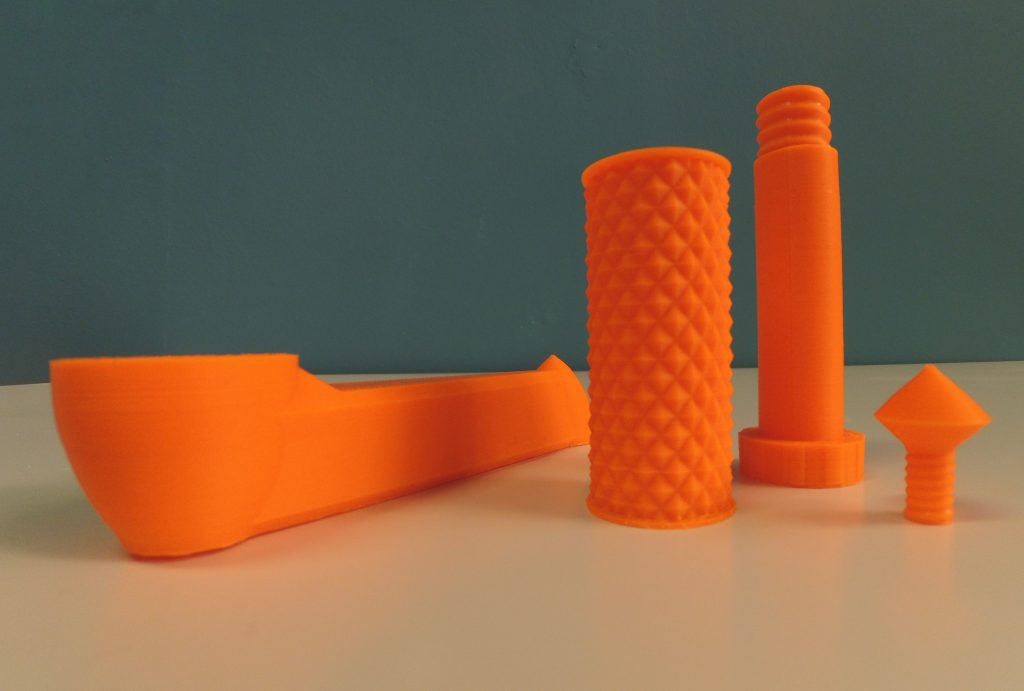

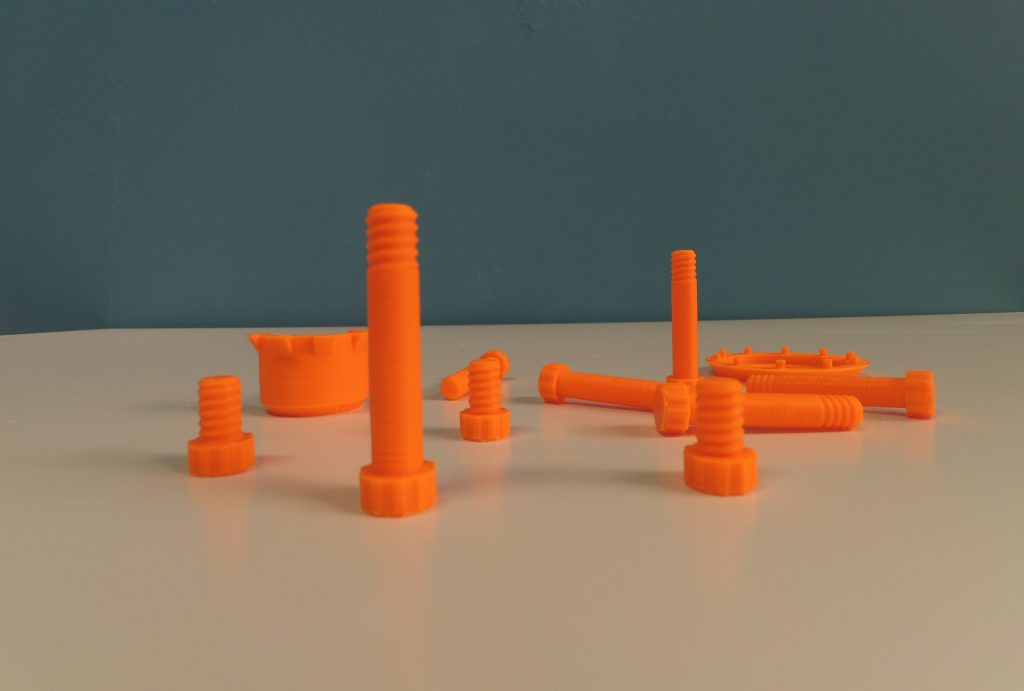

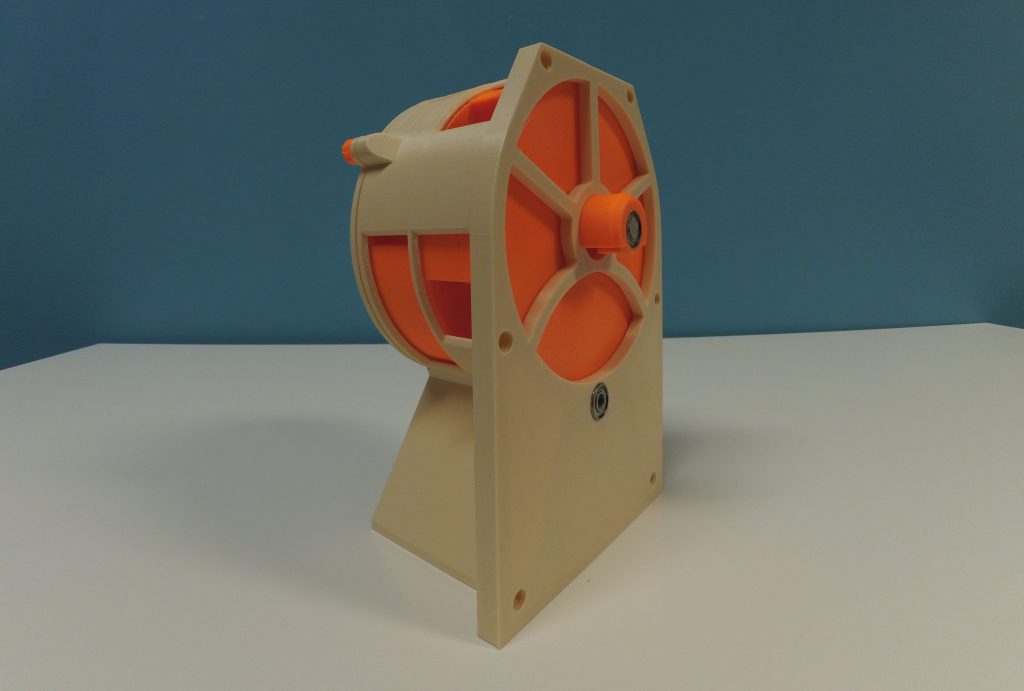

Pozostałe pliki wydrukowane zostały z pro-ABS. Pośród nich są przede wszystkim elementy mechaniczne, jak na przykład zębatki oraz śruby i ramię korby. W czasie druku tych elementów stół rozgrzałem do 100°C, a głowicę do 255°C. Drukowałem powoli, z prędkością około 35-40 mm/s na warstwie 0,2 mm i wypełnieniem około 40%.

W pierwszej kolejności wykonałem dwa największe koła zębate. Modele bardzo dobrze trzymały się stołu, nic się nie podwijało, ani nie odklejało. Same wydruki wyszły bardzo dobrze. Pierwszą „wadą” jaką zauważyłem jest kolor materiału (chociaż mnie osobiście się podoba), który jest bardzo niefotogeniczny. Naprawdę ciężko jest zrobić ostre zdjęcie lub ujęcie.

W drugiej turze na stole drukarki 3D umieściłem dwa wirniki. Są to dwa największe modele, jakie wykonywałem z pro-ABS. Wydrukowały się całkiem poprawnie, ale w niektórych miejscach minimalnie się podniosły. Możliwe, że nie pokryłem platformy roboczej równą warstwą C-Stick’a, co można zaobserwować na filmie znajdującym się nieco niżej.

W trzeciej partii wydrukowałem całą korbę oraz resztę drobnicy, wśród której znajdują się przede wszystkim śruby do skręcania obudowy. Ponownie wszystko udało się wykonać bez większych problemów. Powierzchnie wydruków są niemal idealne, a gwinty śrub wyszły bardzo precyzyjnie.

Na sam koniec pozostawiłem sobie najmniejszy element wirnika, który w swojej konstrukcji zawierał bardzo delikatne łopatki. Tak jak podejrzewałem nie wyszły one idealnie, czego najprawdopodobniejszą przyczyną było ich przegrzanie.

Podczas drukowania z ABS ponownie nie napotkałem na żadne większe problemy. Wszystkie elementy wykonane zostały przyzwoicie z bardzo ładnym wykończeniem powierzchni. Emitowany podczas druku zapach jest nieco drażniący, ale nie odbiega zbytnio od zapachu ABS od innych producentów.

Obróbka i składanie

Tak jak wspomniałem na początku, w pewnym momencie zacząłem żałować wyboru wersji łożyskowanej syreny. Historia wygląda tak… Po wydrukowaniu wszystkich elementów udałem się do sklepu, w celu kupienia wszystkich niezbędnych łożysk. Po powrocie zabrałem się więc do składania. Przymierzam łożyska. Co jest? Ale skurcz materiału! Chwila zastanowienia. Przecież zmniejszyłem model do 90%.

Za błędy trzeba płacić, ale nie ma tego złego co by na dobre nie wyszło. Przekonam się, jak materiał zachowuje się podczas obróbki, a czasu na sprawdzenie tego miałem całe mnóstwo. Pierwsze co jednak zrobiłem, to wróciłem do sklepu i dobrałem możliwie najbardziej zbliżone do otworów w modelach, łożyska.

Teraz tylko szlifierka precyzyjna i…Poxilina. PLA, jak to PLA nie należy do najłatwiejszych w obróbce materiałów. Nie szczypałem się z nim jednak i ostro ścierałem kolejne warstwy za pomocą końcówki z papierem ściernym, a nawet kamieniem szlifierskim. To samo z modelami wykonanymi z ABS, ale tutaj obróbka to była akurat przyjemność. Kilka godzin „zabawy”, trochę Poxiliny i wszystko udało się poskładać do kupy.

Wszystkie pozostałe fragmenty pasowały do siebie bez żadnej większej obróbki. Jedyne co musiałem zrobić to poszerzyć nieco krawędzie otworów gwintowanych, które ze względu na to że przylegały bezpośrednio do stołu drukarki, były lekko rozpłaszczone (zanim to zrobiłem, to udało mi się złamać jedną ze śrub). Przy pomocy wiertarki musiałem też lekko poprzewiercać otwory na śruby, znajdujące się w obudowie wykonanej z PLA.

Efekt mojej pracy oraz działanie syreny można obejrzeć na poniższym materiale filmowym.

Podsumowanie

Zarówno pro-PLA, jak i pro-ABS okazały się całkiem przyjemnymi materiałami, z których drukuje się po prostu.. dobrze. Oba tworzywa są wytrzymałe, a powierzchnia wykonanych z nich modeli wygląda bardzo ładnie. Szeroka gama kolorystyczna tych tworzyw sprawi, że każdy znajdzie coś odpowiedniego dla siebie.