Fakt, że pod określeniem druk 3D kryje się szereg technologii wytwórczych, dla których wspólnych mianownikiem jest tworzenie elementu przez nakładanie kolejnych warstw, może być mylący szczególnie dla mniej doświadczonych użytkowników. Co więcej, z roku na rok przybywa nowych przyrostowych metod wytwórczych i wariacji na ich temat, co może dodatkowo przyczyniać się do przeładowania informacjami, które trudno na pierwszy rzut oka usystematyzować.

W ostatnich latach dostępność rozwiązań addytywnych znacząco wzrosła z racji m.in. na zwiększającą się świadomość na temat zalet technologii, a także coraz niższe ceny urządzeń. Niemniej jednak, podjęcie decyzji, która z dostępnych technologii ma szansę stać się optymalnym rozwiązaniem dla użytkownika może nastręczać problemów.

W poniższym artykule skupimy się na trzech najpopularniejszych metodach druku 3D – FDM, SLA, SLS. Dokonamy ich porównania i wykażemy, które metody mają zasadność stosowania w poszczególnych aplikacjach.

Technologie przyrostowe

Druk 3D należy traktować jak jedna z dostępnych technologii wytwórczych, komplementarną do innych metod – takich jak frezowanie, odlewanie czy produkcja z detali z wtrysku. Technologie przyrostowe stanowią właściwy sposób wytwarzania, kiedy planujemy niskoseryjną produkcję elementów o dużej złożoności. Kiedy jeszcze warto wybrać technologię druku 3D? Wtedy gdy…

- …niewielkie ilości wytwarzanych detali są zaletą

- …precyzja wykonania jest priorytetem

- …zależy nam na zmniejszeniu wagi elementu poprzez zastosowanie specjalnie zaprojektowanej struktury wewnętrznej,

- …koszty materiału są wysokie. Technologie przyrostowe wyróżnia niski wskaźnik „Buy-to-Fly” – pojęcie wywodzi się z branży kosmicznej i określa stosunek pomiędzy ilością zużytego materiału a faktyczną wagą wytworzonej części. Technologie przyrostowe pozwalają na osiąganie wartości wskaźnika blisko jedności, co oznacza niewielką różnicę pomiędzy ilością wymaganego surowca a masą całkowitą detalu.

FDM (Fused Deposition Modeling)

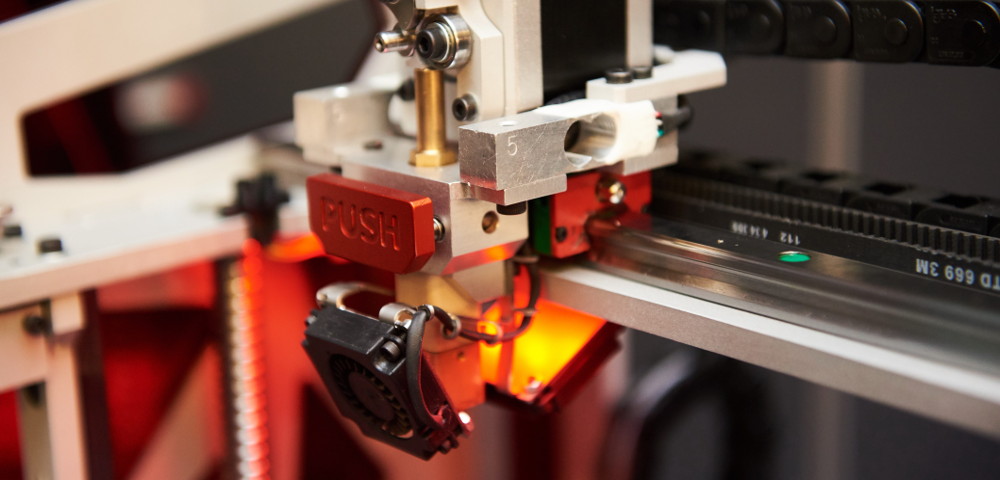

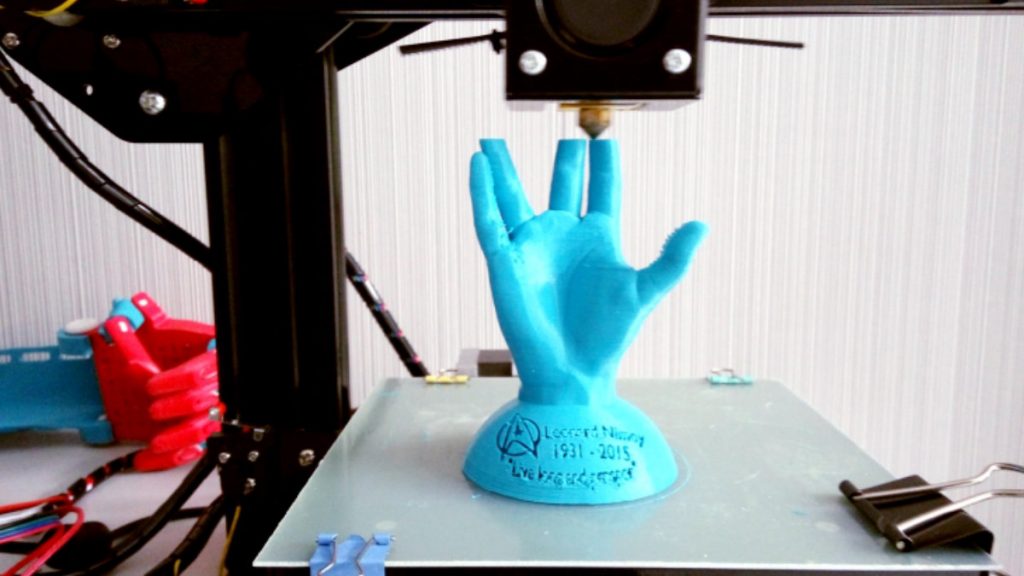

Nazwa technologii FDM stanowi skrót od Fused Desposition Modeling, czyli metoda osadzania topionego materiału. Stanowi ona najpopularniejszą technikę przyrostową, pozwalającą na wykonywanie elementów z materiałów termoplastycznych.

Tworzywa te (takie jak PLA, ABS i wiele więcej) pod wpływem podwyższonej temperatury w bloku grzewczym stają się plastyczne i poprzez głowicę drukującą nanoszone są warstwa po warstwie. Niejednokrotnie opisywaliśmy szczegóły technologii FDM – poniżej najciekawsze pozycje traktujące o druku 3D z termoplastów.

ZOBACZ: Technologia FDM – ROZDZIAŁ 1 – Co to jest i na czym polega…?

ZOBACZ: Technologia FDM – ROZDZIAŁ 2 – Jak działa drukarka 3D i na co zwracać uwagę przy jej zakupie…?

ZOBACZ:Technologia FDM – ROZDZIAŁ 3 – Od wirtualnego modelu do wydruku 3D

W dużym uproszczeniu, technologia FDM jest najtańszą i najbardziej przystępną technologią druku 3D. Nie wymaga kosztownego post-processingu i pozwala na szybkie wytwarzanie zarówno elementów użytkowych, jak i funkcjonalnych prototypów. O różnicy pomiędzy domowym a profesjonalnym drukiem 3D w technologii FDM pisaliśmy w poniższym tekście:

ZOBACZ: FDM i FFF to tylko na pozór to samo – czym różnią się od siebie obydwie technologie…?

SLA (Stereolitografia)

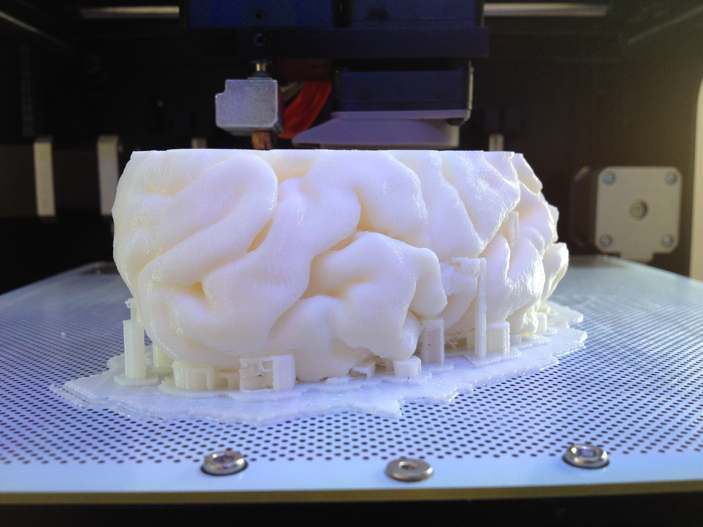

Kolejna technologia, która coraz chętniej adaptowana jest przez użytkowników to stereolitografia, czyli metoda, w której żywica fotopolimerowa utwardzana jest warstwa po warstwie wiązką lasera.

ZOBACZ: Wprowadzenie do technologii SLA

Wybierana w przypadku tych aplikacji, gdzie priorytetem jest wysoka jakość powierzchni i precyzja wykonania. Gładka powierzchnia wydruku 3D, brak widocznych warstw i szczegółowe oddanie detali – to cechy charakterystyczne technologii SLA.

Równocześnie, oferta producentów materiałów eksploatacyjnych sukcesywnie się poszerza – dostępne są materiały o szerokim zakresie właściwości optycznych, mechanicznych i termicznych, które odpowiadają potrzebom najbardziej wymagających użytkowników. Stereolitografia znajduje zastosowanie w branży jubilerskiej, stomatologicznej czy modelarskiej. Równocześnie, to odpowiednia metoda dla wykonywania szczegółowych prototypów wymagających zachowania wymiarów i gładkich powierzchni, takich jak formy czy części funkcjonalne.

SLS (Selective Laser Sintering)

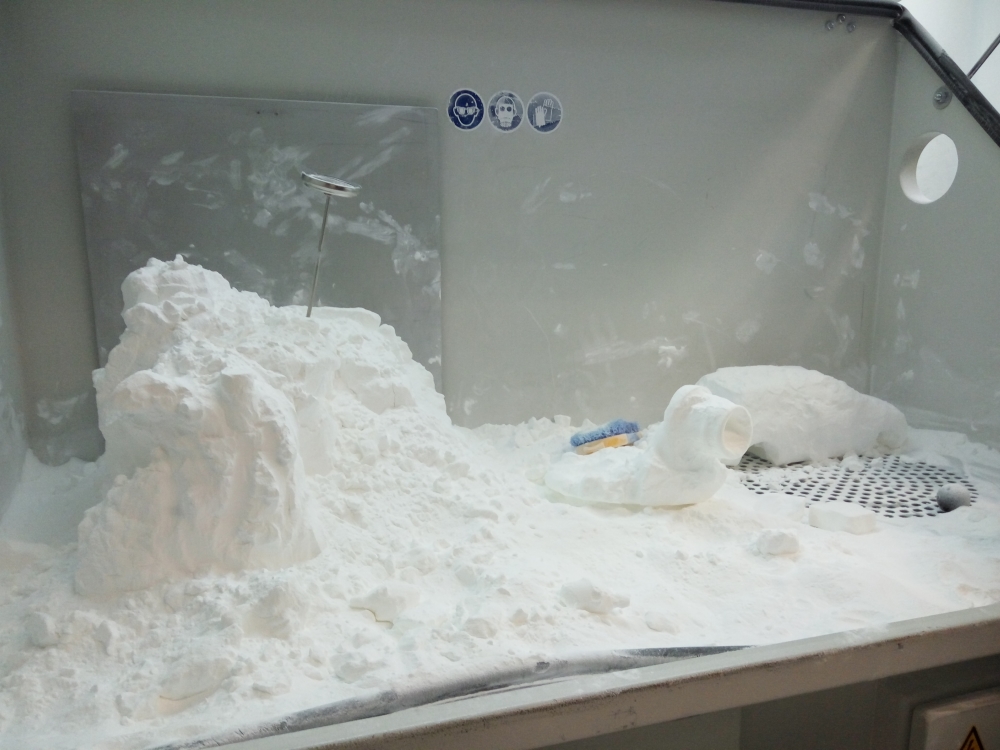

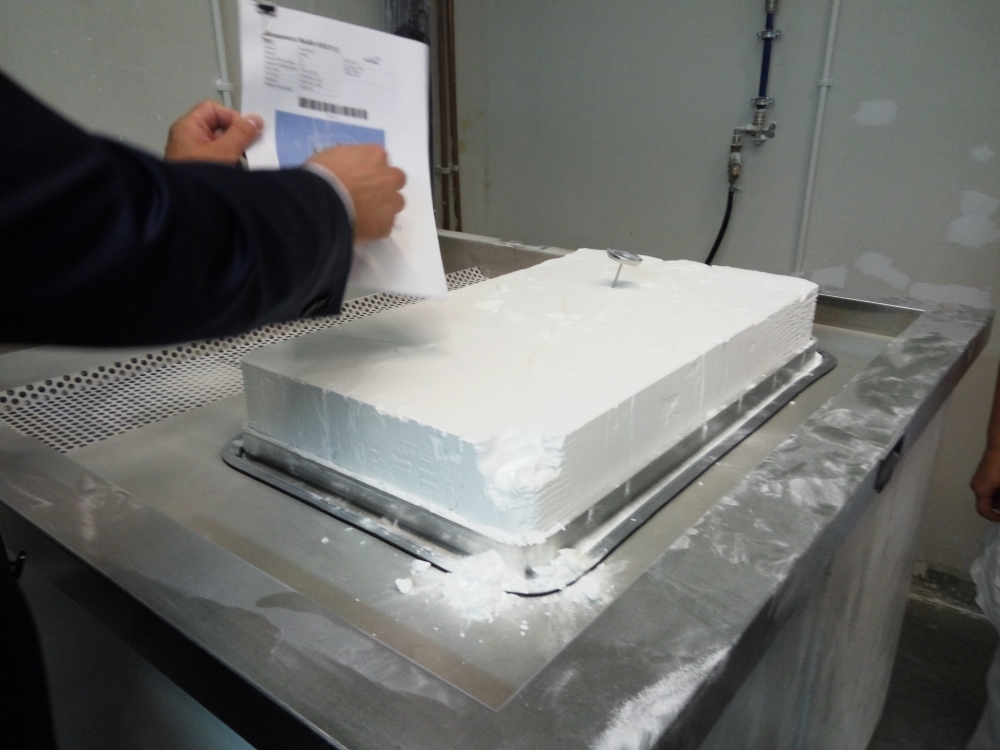

Metoda spiekania proszku polimerowego wiązką lasera to najpopularniejsza technika druku 3D dedykowanego branży przemysłowej. W odróżnieniu od wcześniej opisywanych technologii metoda SLS najczęściej wymaga profesjonalnej infrastruktury zarówno do wytwarzania jak i post-porcessingu (usuwania niespieczonego proszku czy piaskowania wydruków 3D).

Metoda pozwala na wydajną produkcję niskoseryjną elementów o złożonej geometrii – w przypadku technologii SLS nieutwardzony proszek stanowi podpory konstrukcji, dlatego projekt nie wymaga generowania podpór jak w przypadku technologii SLA czy FDM.

Na modelach wykonywanych w technice SLS na próżno szukać warstw. Charakteryzuje je lekko szorstkie wykończenie powierzchni oraz właściwości techniczne pozwalające na tworzenie funkcjonalnych elementów. Wybór tej technologii jest częsty wśród inżynierów, szukających metody, która w opłacalny sposób będzie stanowiła atrakcyjną cenę dla formowania wtryskowego w przypadku krótkich serii produkcyjnych lub jako urządzenie do tzw. produkcji pomostowej.

Z uwagi na charakter technologii użytkownik indywidualny może zdecydować się na skorzystanie z usług druku 3D w technologii SLS lub wybrać desktopowe urządzenie pracujące w technologii SLS, biorąc pod uwagę samodzielne wykonanie post-processingu wydruków.

Porównanie – funkcjonalność

Na podstawie powyższych, krótkich opisów przyrostowych technik wytwórczych można z łatwością dostrzec różnice i podobieństwa pomiędzy popularnymi technikami wytwórczymi. Poniżej zestawienie kolejnych metod wytwórczych w kontekście różnorodnych właściwości.

Właściwość |

FDM |

SLA |

SLS |

| Rozdzielczość druku 3D | Zależy od głowicy drukującej – najpopularniejszy rozmiar głowicy to 0,4 mm | Do 50 mikronów | Do 75 mikronów |

| Wysokość warstwy | Do 0,1 mm | Od 0,05 mm do 0,015 mm | Do 0,15 mm |

| Jakość powierzchni | W zależności od rozdzielczości druku 3D widoczne charakterystyczne warstwy | Gładka, wysoka jakość wykończenia powierzchni | Lekko chropowata faktura |

| Wydajność pracy | Odpowiednia do produkcji jednostkowej, niskoseryjnej | Odpowiednia do produkcji jednostkowej, niskoseryjnej | Wydajna produkcja krótkich serii detali o złożonej geometrii; łatwa skalowalność produkcji |

| Post-processing | Polega na usunięciu podpór (mechanicznym lub chemicznym, jeśli mamy do czynienia z rozpuszczalną strukturą supportową) | Wymaga usunięcia resztek nieutwardzonej żywicy poprzez kąpiel w alkoholu, naświetlenie lampą UV oraz usunięcie struktur podporowych | Niezbędne jest usunięcie niespieczonego proszku i oczyszczenie detali. Wymaga specjalistycznej infrastruktury |

| Materiały eksploatacyjne | Polimery termoplastyczne, o temp. plastyczności 60-250 °C | Żywice światłoutwardzalne |

Sproszkowane materiały polimerowe (m.in. Nylon 12) |

| Wymagania dot. zasobów ludzkich oraz infrastruktury | Urządzenia proste w obsłudze, wymagające podstawowej wiedzy na temat bezpiecznego użytkowania | Proste w obsłudze, często plug & play; wymaga dodatkowej stacji do post processingu | W przypadku przemysłowych systemów konieczne pomieszczenie z specjalistyczna infrastrukturą; istnieją również alternatywy dekstopowe, wymagające stacji do post-processingu |

| Warunki pracy | Urządzenia mogą pracować w środowisku biurowym, rekomendowane pomieszczenie z odpowiednią wentylacją | Urządzenia mogą pracować w środowisku biurowym, rekomendowane pomieszczenie z odpowiednią wentylacją | Pomieszczenie techniczne, wyposażone m.in. w sprężarkę – konieczność pracy z materiałami pylącymi |

| Zalety | Najszybsza technologia wytwórcza, daje możliwość produkcji zarówno prototypów, jak i elementów konstrukcyjnych | Wysoka precyzja wykonania elementów pozwala na wykorzystanie elementów w branżach precyzyjnych (m.in. jubilerstwo czy stomatologia) | Możliwość tworzenia skomplikowanych geometrii bez struktur podporowych, co daje dużą swobodę projektowania; możliwość druku 3D złożeń |

| Wady | Najniższa rozdzielczość druku 3D wśród prezentowanych metod | Należy z ostrożnością postępować z żywicą światłoutwardzalną, czuła na ekspozycję również światłem dziennym, | Ograniczona ilość materiałów eksploatacyjnych, chropowate wykończenie powierzchni, najdłuższy czas wytwarzania detalu |

.

Porównanie – koszty

Technologie oprócz różnych właściwości charakteryzują również różne ceny- zarówno w przypadku drukarek 3D, materiałów eksploatacyjnych czy urządzeń peryferyjnych. Poniżej zestawienie orientacyjnych cen produktów.

Właściwość |

FDM |

SLA |

SLS |

| Koszty urządzenia | w zależności od klasy urządzenia – przemysłowej lub desktopowej – od kilkuset do kilkudziesięciu tysięcy złotych | wyższy niż w przypadku drukarek 3D typu FDM – od kilku do kilkudziesięciu tysięcy złotych | urządzenia klasy deskstop pracujące w tej technologii to wydatek od 50.000 PLN |

| Koszty materiału | 40-200 PLN/kg, wyższe ceny w przypadku materiałów specjalistycznych | 500-1000 PLN/l, wyższe ceny w przypadku materiałów specjalistycznych | około 300 PLN/l w przypadku urządzeń desktop, koszt wydruku wykonywanego usługowo zależy od jego objętości czy ilości wykonywanych detali |

| Koszty wyposażenia dodatkowego | Opcjonalna myjka do wypłukiwania materiału podporowego (1300 PLN), filtr HEPA (ok. 1000 PLN) | Stacja do post processingu – myjka, stacja do naświetlania UV (ok. 5 000 PLN) | Stacja do post processingu – do usuwania niespieczonego proszku, sprężarka. Koszt od kilku tysięcy złotych |

Artykuł zainspirowany opracowaniem autorstwa Formlabs.