Technologie przyrostowe znajdują zastosowanie w coraz większej liczbie obszarów, sukcesywnie wkraczając w sektor produkcji przemysłowej. Jednakże miejsce, z którego wywodzą się drukarki 3D to działy R&D i tzw. prototypowanie – miejsca gdzie powstają pierwsze iteracje przedmiotów, które po przejściu szeregu testów, kontroli oraz wewnętrznych akceptacji trafiają do produkcji masowej. Dziś wraz z postępującym rozwojem technologii druku 3D, trudno znaleźć miejsce, gdzie prototypy powstają bez jakiegokolwiek udziału maszyn przyrostowych. O korzyściach z ich stosowania przekonała się niedawno niemiecka firma Artur Monse, specjalizująca się w produkcji ciśnieniowych odlewów cynkowych dla automatyki i elektroniki.

Artur Monse jest firmą rodzinną, której początki sięgają roku 1932. Jej siedziba zlokalizowana jest w miejscowości Niederberg – 20 kilometrów na północny wschód od stolicy landu, Dusseldorfu w Niemczech. Aktualnie zatrudnia 50 osób. Specjalizuje się w produkcji odlewanych ciśnieniowo z cynku części, począwszy od elementów instalacji okiennych i komponentów medycznych aż po chromowane części do kluczyków samochodowych. Posiada w ofercie zarówno gotowe komponenty jak również produkuje części na zamówienie. W znakomitej większości przypadków posiadają one bardzo skomplikowaną geometrię, których produkcja wymaga często drobiazgowych konsultacji z klientem.

Problem z szybką realizacją zamówień

Wraz z rozwojem firmy i przyjmowaniem coraz większej liczby zleceń, pojawił się problem z nadążaniem z ich realizacją. Doszło do tego, że Artur Monse był zmuszony rezygnować z niektórych kontraktów, ponieważ stopień ich skomplikowania oraz nawał pracy związany z ich obsługą sprawiał, że proponowane terminy realizacji okazywały się niemożliwe do zaakceptowania przez klientów. Do tworzenia prototypów, które musiały cechować się wyjątkową jakością, a przede wszystkim idealnym odwzorowaniem wymiarowym, firma wykorzystywała tradycyjne metody wytwórcze. Prototypy były tworzone na bazie akrylu oraz materiałów syntetycznych. Gdy własne moce przerobowe okazywały się niewystarczające Artur Monse zlecał ich wykonanie firmom zewnętrznym, co z jednej strony wydłużało czas produkcji, a z drugiej podnosiło koszty.

Tak opisuje ten problem Frank Schumacher – Dyrektor Zarządzający w Artur Monse:

W związku z tym, że proces tworzenia form do odlewanych ciśnieniowo prototypów jest czasochłonny i wymaga dużej drobiazgowości, nie byliśmy w stanie obsłużyć nawet połowy zapytań, jakie otrzymywaliśmy każdego roku. Chcieliśmy mieć możliwość tworzenia precyzyjnych prototypów na wcześniejszych etapach cyklu produkcyjnego. Dałoby to nam więcej czasu na spełnienie wymagań klientów i zapewniło wyższy poziom przychodów z realizacji nowych kontraktów.

Technologie przyrostowe przyspieszają całkowity czas potrzebny na produkcję nowych produktów

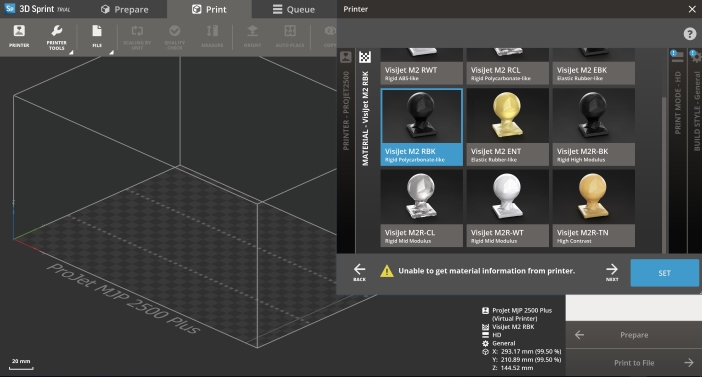

Prezentowanie rysunków 2D czy przedstawienia części w oprogramowaniu CAD nie były dość realistyczne i nie satysfakcjonowały klientów. Jedynie forma z odlewu ciśnieniowego pozwalała im na precyzyjną ocenę części, co wiązało się z długim czasem ich wytwarzania. Rozwiązaniem po raz kolejny okazała się technologia druku 3D. Artur Monse skontaktował się z Canon w kwestii zlecenia wykonania wydruków testowych na drukarce 3D ProJet 2500 z 3D Systems, drukującej w technologii fotopolimerowej – MJP. Firma była zaskoczona precyzją, z marginesem błędu na poziomie setnych części milimetra, który był w pełni akceptowalny przy produkcji prototypów.

Jako że oprogramowanie 3D Systems współpracuje bezpośrednio z oprogramowaniem CAD, z którego korzysta Artur Monse, inżynierowie firmy mogą bez problemu przesłać projektowany program do drukarki 3D i ustawiać poszczególne parametry wydruku 3D już na poziomie platformy roboczej. Dzięki wdrożeniu ProJeta 2500 Artur Monse jest w stanie wysłać prototyp do klienta w ciągu 24 godzin od zakończenia prac projektowych. Całkowity czas potrzebny na stworzenie nowego, finalnego produktu, wyprodukowanie go metodą odlewu i dostarczenie klientowi został skrócony o 10%.

ProJet 2500

Maszyny 3D Systems z serii ProJet 2500 to najnowsze z rozwiązań pracujących w technologii MJP. Zaprezentowane zostały w 2016 r. stając się najpopularniejszymi urządzeniami przyrostowymi w ofercie Canon Europe. Niewielkie wymiary, łatwość obsługi, nowoczesny design i czysty proces druku pozycjonują tę drukarkę 3D w segmencie rozwiązań, które bez problemów można zainstalować w biurze. Urządzenie jest wciąż wzbogacane o nowe, sztywne materiały modelowe, które w porównaniu do poprzedników charakteryzują się bardziej urozmaiconymi właściwościami mechanicznymi. Przykładem takich nowości jest np. dedykowany dla stomatologii materiał M2R-TN w kolorze beżowym.

Obszar roboczy drukarki 3D to 295 x 211 x 142 mm. Pojedyncza wysokość drukowanej warstwy wynosi 0.032 mm, a rozdzielczość druku wynosi 800 x 900 x 790 DPI. Jeden cal to 25,4 mm, więc na takiej długości modelu w osi X natryskiwanych jest 800 kropel materiału. Pojedyncza kropla ma wymiary ok. 31.5 x 28 x 32 mikronów.

Obszar roboczy drukarki 3D podzielony jest na 3 pasy – każdy szerokości głowicy drukującej. Pozwala to optymalizować wydruk poprzez ustawianie jak największej ilości modeli w jednym pasie, pozostawiając pozostałe puste. Problemem w technologiach typu Material Jetting jest niewykorzystany materiał w głowicy. Maszyny muszą co jakiś czas przelać materiał przez dysze, aby zapewnić ich poprawne działanie. W technologii MJP znaczna część materiału, który normalnie zostałby wylany w ramach procesu czyszczenia, wykorzystywana jest do budowania specjalnych pasów weryfikacyjnych. Są to ścianki znajdujące się na samym końcu zadrukowanego stołu roboczego, dzięki którym możemy obserwować, czy proces przebiega poprawnie. Nawet niewielki błąd – nakładające się trójkąty w pliku STL czy nieusunięta bryła o zerowym wymiarze, może popsuć wydruk 3D.

Prędkość druku 3D w osi Z w zależności od liczby pasów:

- 1 PAS: 6,6 mm / godzinę lub 1 mm w 9 minut (zadruk na 1/3 stołu roboczego)

- 2 PASY: 4,8 mm / godzinę lub 1 mm w 12,5 minuty (zadruk na 2/3 stołu roboczego)

- 3 PASY: 3 mm / godzinę lub 1 mm w 19,8 minut (zadruk na całym stole roboczym).