Jeśli zapoznałeś się już z podstawami technologii FDM, opisywanymi w pierwszej części naszego cyklu oraz z pomocą kolejnego artykułu udało Ci się wybrać urządzenie najlepiej spełniające Twoje oczekiwania – czas pójść o krok dalej. Przejdźmy razem całą drogę – od cyfrowego modelu aż po gotowy, fizyczny wydruk 3D. Dodatkowo, przyjrzymy się rozwiązaniom, które mogą pomóc Ci w osiągnięciu jak najlepszej jakości Twoich wydruków.

Już na wstępie dobra rada – jeśli dopiero zaczynasz pracę z drukarkami 3D, uzbrój się cierpliwość. Przygotowanie modelu do druku przestrzennego to wieloetapowy proces – na każdym z kolejnych kroków można popełnić błąd, który będzie rzutował na jakość gotowego wydruku 3D. Nie zniechęcaj się zbyt łatwo – w końcu to praktyka czyni mistrza.

Model 3D

Jest to baza, która w dużym stopniu warunkuje to, jak będzie wyglądała dalsza praca nad wydrukiem. W zależności od poziomu skomplikowania modelu, jego rozmiarów czy wymaganej dokładności druk przestrzenny będzie wymagał od Ciebie proporcjonalnie dużego wkładu pracy. Już na tym etapie warto oszacować możliwości swojej drukarki 3D i określić jak wysokie jest prawdopodobieństwo przeniesienia wirtualnego modelu do świata fizycznego w niezmienionym stanie.

Zdarza się, że modele 3D są na tyle skomplikowane, że drukowanie 3D ich w w formie jednej bryły jest niemal niemożliwe (a już na pewno nieopłacalne). Wtedy warto sięgnąć po proste narzędzia, które pozwalają na prostą edycje modeli – np. ciecie czy skalowanie, a są w dużej części darmowe. Co więcej, takie programy, dają możliwość tworzenia własnych, mniej lub bardziej skomplikowanych geometrii. Jeśli szukasz łatwego w obsłudze, prostego programu który pozwoli Ci na wprowadzanie szybkich zmian w istniejących modelach lub chcesz zacząć przygodę z projektowaniem, powinieneś szczególnie uważnie przyjrzeć się następującym darmowym programom.

Dla początkujących:

- 3D Builder – niepozorny, wydawałoby się wręcz prymitywny program w odpowiednich rękach może stać się użytecznym narzędziem; wielokrotnie pisaliśmy o tym programie w kontekście różnych „mini-projektów”. Uwaga – zanim go zainstalujesz upewnij się, czy nie masz go na swoim komputerze – jeśli pracujesz na systemie operacyjnym Windows 10 to najprawdopodobniej już teraz możesz zacząć pracę z 3D Builderem.

ZOBACZ: Krok 13 – stwórz coś samodzielnie! Zacznij przygodę z 3D Builder – CZĘŚĆ 1

- Tinkercad – platforma online ze stajni Autodesk umożliwia wykonywanie prostych edycji bez konieczności instalacji programu,

- DesignSpark – (częściowo darmowe) dość rozbudowane, lecz wyjątkowo łatwe w obsłudze oprogramowanie do projektowania obiektowego – proste narzędzie do tworzenia modeli przeznaczonych do druku 3D,

- Meshmixer – jeden z programów wchodzących w skład grupy Autodesk 123D – idealny do wykonywania prostych edycji czy analizowania poprawności wykonania siatki modeli 3D,

Dla bardziej zaawansowanych:

- Autodesk 123D – jeden z najbardziej znanych produktów Autodesk, służący do projektowania modeli przestrzennych klasy CAD, jak również tworzenia modeli 3D na podstawie zdjęć. Jest wyposażony w dużą bibliotekę modeli CAD – równocześnie wspierany przez społeczność internetową na całym świecie. Jest to idealne narzędzie dla początkujących, którzy mają ambicję aby stać się profesjonalnymi projektantami,

- Blender – jeden z najpopularniejszych darmowych programów do projektowania przestrzennego na świecie. Mimo, że program jest całkowicie darmowy to dla doświadczonych użytkowników może stanowić doskonałe narzędzie pracy, pozwalające na tworzenie nie tylko własnych modeli 3D ale również animacji. Co prawda, nauka skrótów klawiszowych (które w Blenderze odgrywają kolosalną rolę) może wymagać od Ciebie dużego nakładu pracy, jednak uzyskane efekty z pewnością wynagrodzą włożony trud,

- Autodesk Inventor – (darmowy na licencji studenckiej) inżynierskie oprogramowanie to tworzenia bardziej skomplikowanych złożeń i detali z dokładnym wymiarowaniem.

ZOBACZ: Lista darmowych programów do projektowania pod druk 3D

Efekt naszej pracy należy zapisać w jednym z powszechnych w świecie druku 3D formatów – najpopularniejszym z nich jest rozszerzenie .stl, które pozwala na zapisanie danych dotyczących jednie geometrii wyrażonej w postaci trójkątów. Więcej o formatach plików w projektowaniu 3D możesz przeczytać tutaj.

A co jeśli nie chcesz / nie umiesz projektować? Skąd brać wtedy modele?

Jeśli przekonałeś się, że projektowanie jednak nie jest dla Ciebie masz zasadniczo dwa wyjścia:

- Wyjście A – zgłosić się do specjalistów, zajmujących się profesjonalnie tworzeniem modeli przestrzennych. Masz wtedy pewność, że model będzie prawidłowo zoptymalizowany pod wytwarzanie w technologii druku 3D. Oczywiście, w takim przypadku należy liczyć się z dodatkowymi kosztami (no chyba, że ma się wyjątkowo zdolnego szwagra),

- Wyjście B – skorzystać z efektów pracy tych, którzy zdecydowali się na udostępnienie swoich modeli w darmowych repozytoriach internetowych. Ogromny wybór projektów – od uniwersalnych części w gospodarstwie domowym aż po figurki z ulubionych komiksów. Sprawdźcie sami, która z bibliotek okaże się dla Ciebie najbardziej interesująca.

ZOBACZ: TOP 10 serwisów z darmowymi modelami STL

Właściwie stworzony/wybrany model 3D to większe prawdopodobieństwo powodzenia całego procesu druku 3D. Na co warto zwrócić uwagę już na tym etapie?

- Czy model nie jest zbyt skomplikowany?

Niektóre modele mogą stanowić dla Twojej drukarki 3D wyzwanie nie do pokonania – warto wtedy pomyśleć o innych technologiach, oferowanych w przez firmy specjalizujące się w usługowym druku 3D.

- Czy Twój model nie jest zbyt szczegółowy?

W przypadku technologii FMD zbyt precyzyjnie wymodelowane modele mijają się z celem – osiągnięcie tak wysokiej rozdzielczości druku 3D jest niemal niemożliwa, a zbyt szczegółowa geometria znacznie wydłuży cały proces wytwarzania (nawet do kilku dni).

- Czy przygotowany projekt będzie wymagał podpór?

Oprogramowanie buduje podpory w miejscach, w których mogłoby dojść do niepożądanego zjawiska nakładania warstw materiału w powietrzu, co najpewniej prowadziłoby do niewłaściwie przeprowadzonego procesu druku 3D. Większość slicerów posiada funkcję automatycznego generowania supportów, jednak skąd wiedzieć czy będą one w ogóle potrzebne?

Warto skorzystać z zasady YHT. Jeśli Twój model przypomina literę:

- Y – wszystko co ma kształt litery Y może zostać wydrukowane bez supportu; jeżeli kąt pomiędzy dwoma górnymi częściami litery powiększy się będą one jednak niezbędne,

- H – wszystko o kształcie H potrzebuje dodatkowych wsporników (tzw. mosty),

- T – jeżeli coś przypomina tę literę, to wymaga dodatkowego wsparcia, aby uniknąć opadnięcia części materiału.

G-code

Jeśli czytaliście poprzednią cześć naszego obszernego przewodnika po technologii FDM pewnie wiecie już czym jest G-code. W razie wątpliwości, przypominam:

.GCODE to w dużym uproszczeniu plik z instrukcjami dla drukarki 3D jak ma poruszać głowicą drukującą po stole. Drukarka 3D nie wie co drukuje – wykonuje wyłącznie instrukcje z pliku. Plik zapisujemy na nośniku – karcie SD lub pendrive, bądź przesyłamy go do drukarki 3D przez kabel USB lub WiFi (o ile posiada taką opcję?).

Jak tworzy się G-code? Czy muszę pisać go samodzielnie?

Czy G-code wydaje Ci się skomplikowany? Tak na prawdę jest to szereg komend, które decydują m.in. o położeniu głowicy, zatrzymaniu bądź ekstruzji filamentu – na szczęście nie trzeba tworzyć go samodzielnie. Przekonwertowanie modelu 3D na język drukarki 3D odbywa się za pośrednictwem slicerów, czyli opensourcowych lub dedykowanych do konkretnego modelu drukarki 3D programów, w których użytkownik dopasowuje parametry druku 3D według swoich preferencji. Wtedy też geometria modelu dzielona jest na warstwy, które determinują ścieżkę po której głowica nakłada materiał.

Kolejne funkcje slicera, takie jak możliwości dostosowania kolejnych właściwości detalu czy sposoby generowania podpór to temat na tyle obszerny, że zasługuje na odrębny artykuł. Jak na razie, zapraszam do lektury naszego poradnika, który pomoże Ci rozpocząć pracę z drukarką 3D.

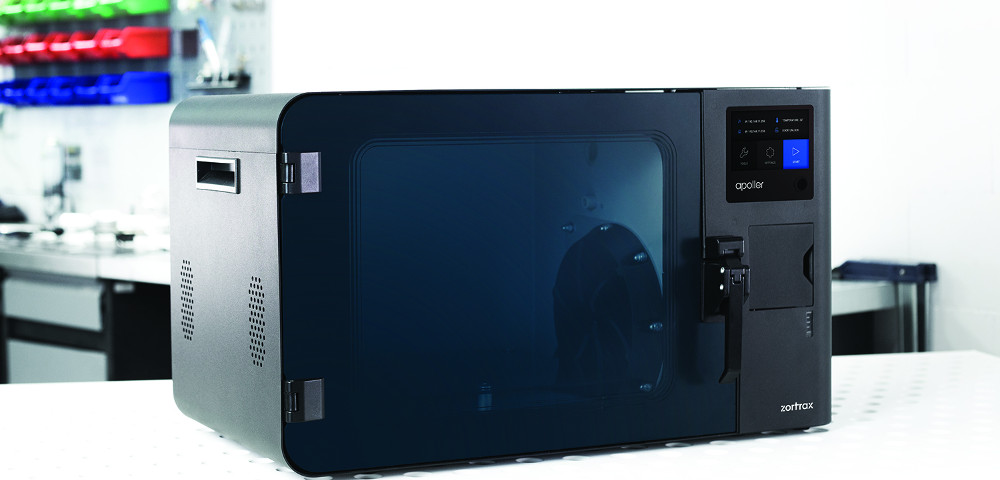

Gotowy detal

Skoro masz już gotowy G-Code, czas teraz rozgrzać drukarkę 3D i rozpocząć druk 3D! Poprawnie wykonany i pocięty model 3D nie jest jednak (niestety) gwarancją udanego wydruku 3D – trudno zliczyć wszystkie rzeczy, które podczas druku 3D mogą pójść „nie tak”. Jak zatem zwiększyć prawdopodobieństwo udanego wydruku 3D? Zanim zaczniesz drukowanie 3D pamiętaj o:

- wyborze odpowiedniego materiału (i nie mówię tu tylko o kolorze) – przed drukiem 3D warto zastanowić się jakie funkcje ma spełniać detal – ważniejsze są jego właściwości mechaniczne czy wygląd? Więcej informacji związanych z wyborem filamentu znajdziesz tu,

- dobraniu odpowiedniej temperatury do używanego filament – na szpuli/opakowaniu materiału na pewno znajdziesz informacje od producenta dotyczące m.in. optymalnych temperatur pracy z filamentem (zarówno głowicy jak i stołu roboczego),

- regularnej kalibracji stołu roboczego – obecnie większość urządzeń wyposażonych jest w funkcję automatycznej kalibracji stołu roboczego, przez co cały proces nie wymaga specjalistycznej wiedzy od użytkownika – jeśli jednak potrzebujesz szczegółowych informacji dotyczących kalibracji stołu odsyłam do tego artykułu,

- właściwej adhezji – to, w jaki sposób zostanie wydrukowana 3D pierwsza warstwa często zależy powodzenie całego wydruku. Do zwiększenia przyczepności można wykorzystać zarówno specjalistyczne środki m.in. podkładki adhezyjne i spray’e, jak i prostsze rozwiązania – do zwiększenia adhezji stołu roboczego warto wykorzystać klej biurowy czy spray do włosów.

Spełnienie tych warunków pozwoli na zwiększenie prawdopodobieństwa otrzymania właściwego wydruku 3D – po jego ukończeniu pozostaje jeszcze wykonanie niezbędnego post-processigu, w którym usuniesz podpory i wyszlifujesz ewentualne nierówności. O sprzęcie, który może przydać się w czasie pracy z gotowym wydrukiem 3D piszemy tutaj.

W następnym rozdziale skupimy się na zagadnieniach związanych z slicerami 3D – ich podstawowymi funkcjami i możliwościami. W jakim stopniu powodzenie procesu druku 3D zależy od programu do cięcia modeli i jak wybrać ten najlepszy? Czekajcie na kolejną część naszego cyklu!

<< ROZDZIAŁ 2