Koniec roku zbliża się wielkimi krokami, a wraz z tym czas na różnego rodzaju podsumowania. Niniejszym rozpoczynamy cykl artykułów, w których będziemy prezentować najważniejsze, najciekawsze i najbardziej innowacyjne wydarzenia oraz premiery rynkowe. Na początek pięć najbardziej innowacyjnych produktów, które zadebiutowały w 2017 roku…

Mijający rok obfitował w liczne premiery i wybór pięciu najlepszych był nie lada wyzwaniem. Wśród najważniejszych innowacji na rynku druku 3D dominowały jak zwykle rozwiązania oparte o technologie druku 3D z metalu, jednakże nie brakowało też nowości związanych z drukiem 3D w pełnym kolorze oraz metod przyspieszenia produkcji addytywnej pod kątem wykorzystywania ich w produkcji niskoseryjnej.

5. Mimaki i druk 3D w 10 milionach kolorów

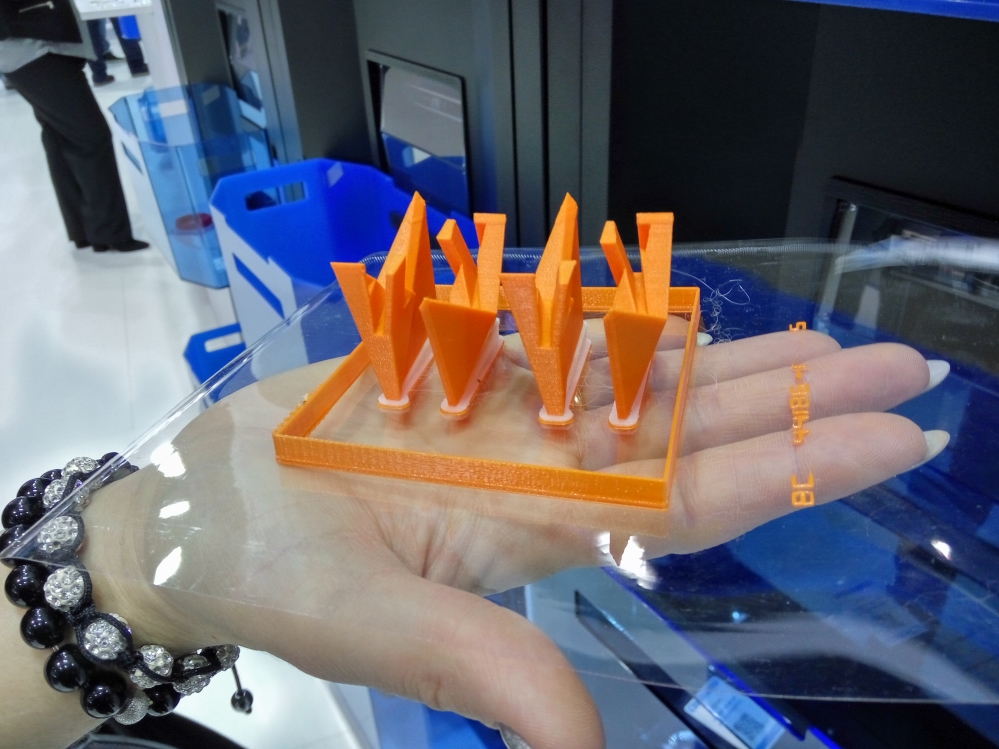

W sierpniu br. Mimaki – japoński producent wielkoformatowych drukarek atramentowych i systemów do cięcia, zaprezentował maszynę o nazwie 3DUJ-553 UV LED, drukującą z żywic akrylowych utwardzanych światłem UV. Innowacją jest wykorzystanie w procesie produkcyjnym detali głowic zdolnych do naniesienia palety aż 10 milionów kolorów o wysokim stopniu nasycenia. Dodatkowo drukarka 3D nanosi też struktury podporowe, rozpuszczalne w wodzie. Obszar roboczy urządzenia to aż 508 x 508 x 305 mm.

4. XYZprinting da Vinci Full Color, czyli druk 3D w pełnym kolorze z termoplastów

Przez lata wydawało się, że jest to po prostu niemożliwe… Wiele firm na czele z 3D Systems próbowało bezskutecznie tego dokonać, ponosząc każdorazowo spektakularną porażkę. Tymczasem dość nieoczekiwanie Święty Graal druku 3D – czyli drukowanie w pełnym kolorze z termoplastów, trafił w ręce tajwańskiego XYZPrinitng – firmy znanej do tej pory przede wszystkim z tanich drukarek 3D dla użytkowników domowych i sektora edukacyjnego.

Drukarka 3D da Vinci Full Color wykorzystuje w pracy tradycyjny filament oraz system tuszy, podobny do tego stosowanego w desktopowych drukarkach do papieru. Istotą pomysłu jest rozpylenie tuszu o żądanej barwie bezpośrednio na warstwę drukowanego detalu. Teoretycznie wydaje się to banalnie proste – w praktyce nikt wcześniej tego nie osiągnął…

Chociaż oglądając na żywo wydruki powstałe z tego urządzenia podczas targów formnext we Frankfurcie nad Menem było ewidentnie widać, że proces technologiczny wymaga jeszcze poprawy i dopracowania, sam fakt że po latach prób udało się w końcu komuś osiągnąć ten poziom zasługuje na wyróżnienie.

3. Stratasys Continuous Build 3D Demonstrator, czyli FDM wkracza w segment produkcji seryjnej

Gdy rozmawiamy o wykorzystywaniu technologii addytywnych w produkcji niskoseryjnej, zwykle mamy na myśli wysokobudżetowe maszyny drukujące z metali (SLM), lub proszków poliamidowych (SLS). Na przeciwległym biegunie stoi paradoksalnie najpopularniejsza metoda przyrostowa – FDM / FFF, która choć tania i bardzo prosta w użytkowaniu, z uwagi na swoje ograniczenia technologiczne może być rozpatrywana pod kątem tego zastosowania tylko w przypadku albo naprawdę krótkich serii, albo bardzo prostych i nieskomplikowanych geometrii. Niemniej jednak to wciąż nie jest „to„…

Stratasys – twórca technologii druku 3D z termoplastów po raz kolejny postanowił pokazać światu, że to on wciąż rozgrywa na tym polu karty, prezentując w maju br. Continuous Build 3D Demonstrator – system produkcyjny składający się z kilku – kilkunastu – kilkudziesięciu połączonych ze sobą drukarek 3D typu FDM, zarządzanych z poziomu jednej aplikacji.

Chociaż rozwiązanie samo w sobie nie jest jakąś spektakularną innowacją (podobny system zaprezentował w listopadzie br. Ultimaker w CURA Connect), Stratasys wdrożył jedno z pozoru banalne rozwiązanie, które całkowicie zmieniło sytuację. Detale są drukowane na folii, która po zakończonym wydruku jest wysuwana z maszyny i odcinana wraz z wydrukiem. Ten wpada do pojemnika zawieszonego przy komorze roboczej urządzenia.

Gdyby tego było mało, do folii z wydrukiem zostaje dolepiona karteczka ze szczegółowymi informacjami na temat wydrukowanego detalu. Jeżeli technologia FDM miałaby kiedykolwiek wkroczyć do produkcji seryjnej, to tylko w takiej formie…

2. ATO One, czyli w przededniu rewolucji w świecie druku 3D z metalu

ATO One to podwójna sensacja – po pierwsze, to jedyne urządzenie na świecie służące do atomizacji stopów metalicznych (czyli przekształcania ich w proszek) pracujące w środowisku biurowym, a po drugie, to prawdziwie innowacyjne rozwiązanie powstało w Polsce! Warszawski 3D Lab wywołał olbrzymią furorę podczas targów formnext, zdobywając 34 preordery na swoją maszynę oraz poklask i uznanie wszystkich największych producentów drukarek 3D do metalu na świecie.

Kluczowym problemem z jakim borykają się producenci oraz użytkownicy drukarek 3D do metalu jest długi czas produkcji nowych gatunków proszków metalicznych. Odpowiadają za to olbrzymie i bardzo drogie systemy, a sama specyfika produkcji proszków jest długotrwała i wymaga zamawiania dość sporych ilości materiału. ATO One diametralnie przyspiesza ten proces, pozwalając równocześnie na tworzenie niewielkich wolumenów nowych stopów.

Przed warszawską firmą otwierają się niesamowite perspektywy, a samą branżą druku 3D z metali niespotykane do tej pory możliwości wprowadzania na rynek nowych, innowacyjnych materiałów.

1. Desktop Metal

O Desktop Metal zrobiło się głośno po raz pierwszy w lutym br., kiedy okazało się, że w ten niewielki i praktycznie nikomu nieznany amerykański start-up zainwestowały takie firmy jak Google, Stratasys czy BMW. W kwietniu Desktop Metal uchylił rąbka tajemnicy, prezentując dwa nowatorskie systemy do druku 3D z metalu – Desktop Metal Studio System oraz Desktop Metal Production System.

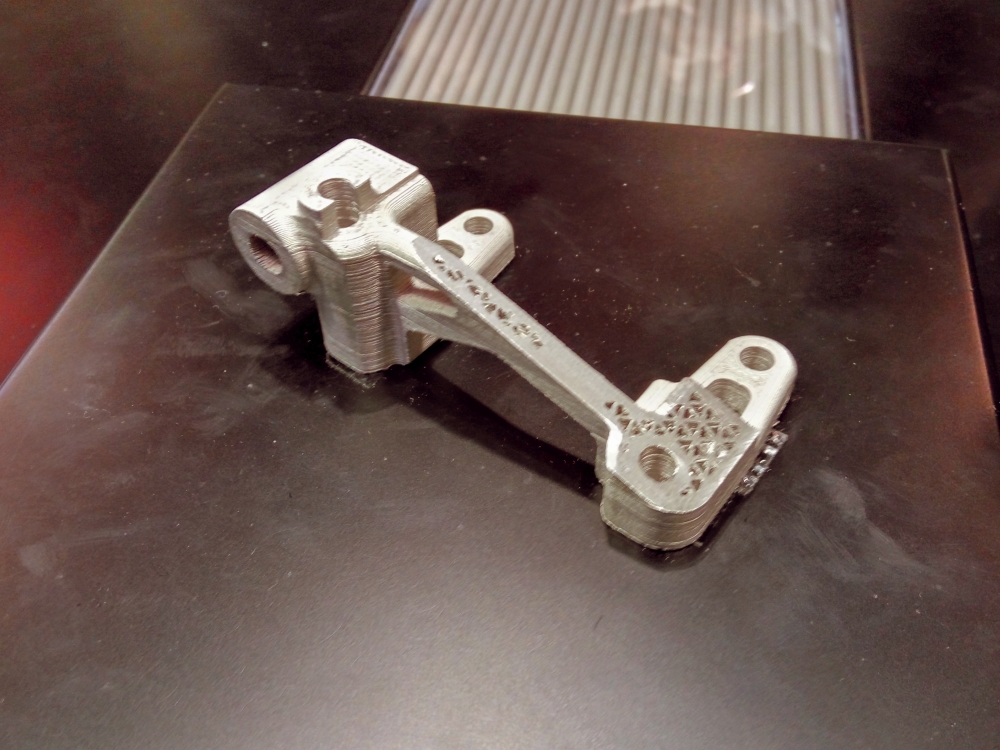

Pierwszy jest dedykowany do szybkiego prototypowania, drukując detale z metalowych prętów, w procesie zbliżonym do technologii FDM. Powstałe w ten sposób modele są ok. 20% większe od swojej finalnej geometrii, którą osiąga się w zautomatyzowanym procesie post-processingu.

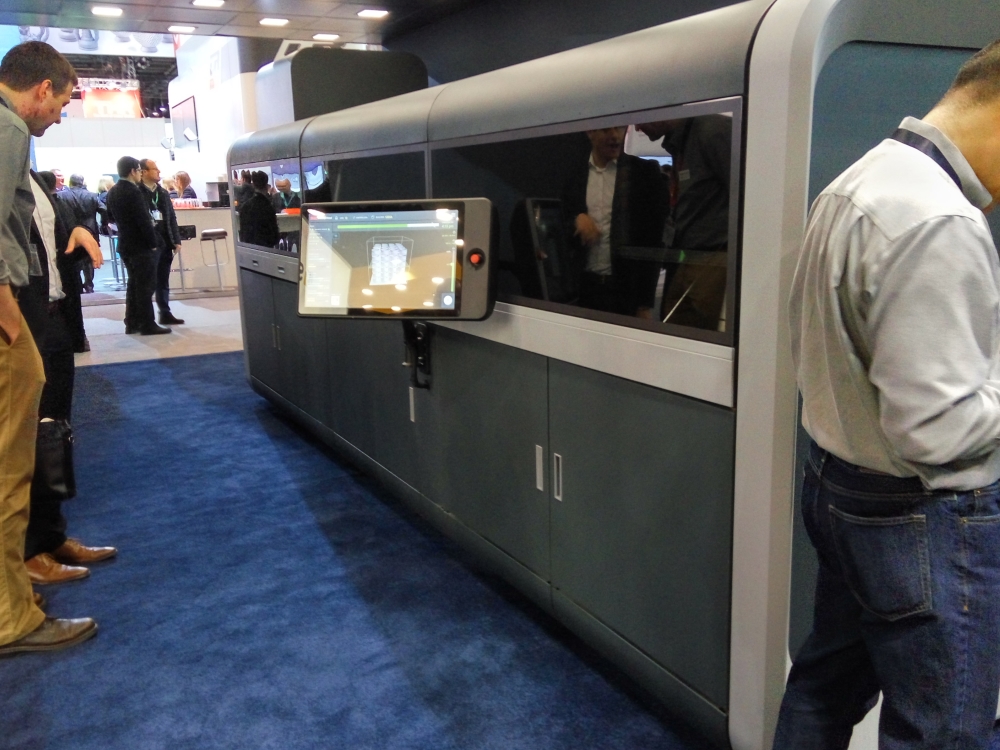

Desktom Metal Production (DMP) jest z kolei systemem przeznaczonym do masowej produkcji metalowych elementów i jak twierdzi producent, jest to prawdopodobnie najszybsze tego typu urządzenie na świecie. Umożliwiać ma to technologia Single Pass Jetting (SPJ), która jest niemal stukrotnie szybsza niż dostępne na rynku drukarki 3D do metalu.

Technologia SPJ łączy w sobie dwie jednostki rozprowadzające proszek metalowy oraz jedną jednostkę drukującą. Dzięki temu może jednocześnie rozsypywać i utrwalać daną warstwę, w ciągu jednego przejazdu nie tracąc tym samym cennego czasu. Proces ten powtarzany jest w obu kierunkach. Wykonany obiekt jest następnie umieszczany w piecu, gdzie następuje jego spiekanie.

Honorowe wyróżnienia:

- Markforged i Metal X – jedna z najbardziej innowacyjnych firm w branży druku 3D na świecie, zaprezentowała na początku roku maszynę wykorzystującą technologię ADAM (Atomic Diffusion Additive Manufacturing), zbliżoną do procesu opracowanego przez Desktop Metal

- 3D Systems i Figure 4 – pierwsza firma produkująca drukarki 3D na świecie nie pozwoliła o sobie zapomnieć, prezentując w tym roku szereg nowych urządzeń, w tym Figure 4 – system do produkcji niskoseryjnej oparty o technologię fotopolimerową.

- GE Additive i ATLAS – po zeszłorocznym przejęciu przez GE czołowych producentów drukarek 3D do mentalu – Concept Laser i Arcam AB, wszyscy zastanawiali się, jaki kierunek obierze nowa spółka celowa giganta, specjalizująca się w technologiach przyrostowych? odpowiedź poznaliśmy na targach formnext, gdzie został zaprezentowany ATLAS – największa na świecie, proszkowa drukarka 3D do metalu, o obszarze roboczym na poziomie 1.1 x 1.1 x 0.3 metra, z możliwością skalowania osi Z do 1 metra.