Miniony rok był w wydaniu Zortraxa niezwykle pracowity – firma zaprezentowała całą masę nowych produktów: nowe wersje flagowych modeli drukarek 3D w postaci M200 Plus i M300 Plus, nową drukarkę 3D drukującą z żywic światłoutwardzalnych – Inkspire, pokrywę do drukarek 3D HEPA Cover pochłaniającą szkodliwe cząsteczki powstałe podczas drukowania z termoplastów oraz całą masę nowych filamentów. Oprócz tego, na sam koniec roku, zupełnie niespodziewanie Zortrax wprowadził do oferty jeszcze jedno urządzenie, które wymykało się utartym standardom produktowym – sprzęt do automatycznego wygładzania wydruków z termoplastów – Zortrax Apoller.

Apoller to inteligentne urządzenie, pozwalające na automatyczne wygładzanie modeli wykonanych na drukarkach 3D z wybranych tworzyw termoplastycznych. W pracy używa dwóch popularnych rozpuszczalników – aceton lub butanon (MEK), które są podgrzewane, a ich opary wygładzają detale w kontrolowany sposób. Efekt końcowy wygładzania nie jest niczym nowym – od wielu lat ten proces jest stosowany przez wielu amatorów niskobudżetowego druku 3D, jednakże sposób w jaki do tego podchodzą, w wielu przypadkach zostawia wiele do życzenia pod względem zasad BHP (czy raczej ich kompletnego braku…). W niniejszym artykule przybliżymy Wam pracę z Zortrax Apollerem oraz wyjaśnimy na czym dokładnie polega „automatyczne i inteligentne” wygładzanie modeli 3D.

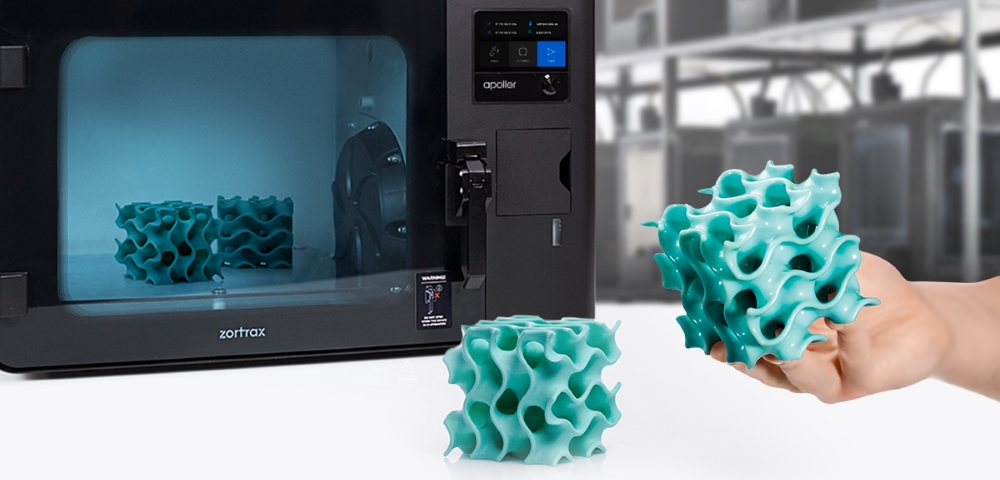

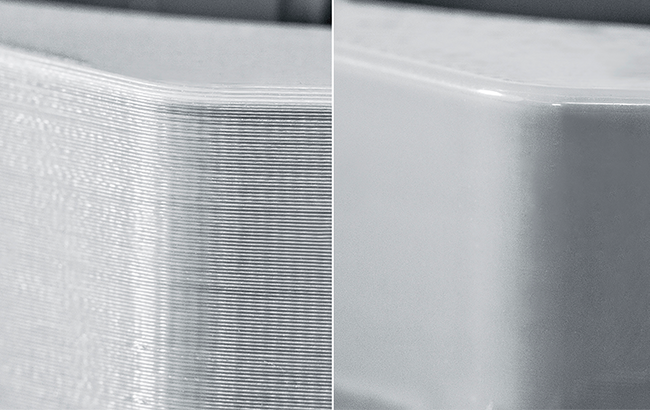

Można powiedzieć, że kwestia wygładzania powierzchni drukowanych detali jest równie stara jak sama technologia druku 3D z termoplastów metodą FDM / FFF. Tak jak wyprodukowane w ten sposób modele są tanie i powstają relatywnie szybko, tak posiadają cechę, która w przypadku niektórych aplikacji bywa problematyczna – widoczne warstwy termoplastu, czyli tzw. „prążki”. Jest to jedna z pierwszych rzeczy, na jakie zwracają uwagę osoby, mające pierwszy raz do czynienia z drukiem 3D z termoplastów – w końcu powszechne wyobrażenie o przedmiotach wykonanych z plastiku jest takie, że są one idealnie gładkie…

Chropowatość detali nie ma absolutnie żadnego znaczenia w przypadku aplikacji użytkowych. Jeżeli dana rzecz ma przede wszystkim działać, jej wygląd, kolor, czy jakość powierzchni są drugo- lub trzeciorzędne wobec wytrzymałości fizycznej, chemicznej lub temperaturowej. Są jednak aplikacje, gdzie detal powinien zostać wykonany z tworzywa sztucznego, a równocześnie powinien się perfekcyjnie prezentować. W takich przypadkach jedyne co pozostaje to szlifowanie modeli, nakładanie szpachli modelarskiej (i ponowne szlifowanie) lub pokrywanie ich specjalistyczną żywicą (którą także należy na koniec szlifować). Niestety nie wszystkie detale się do tego nadają – czasem mają na tyle skomplikowaną geometrię lub trudno dostępne zagłębienia, że tego typu obróbka ręczna nie zdaje egzaminu.

W przypadku detali wykonanych np. z termoplastu ABS (lub jego pochodnych), rozwiązaniem może się okazać wygładzanie ścianek w oparach acetonu lub butanonu (MEK). Obydwa środki chemiczne rozpuszczają ABS, ale przy odpowiednim dawkowaniu i ekspozycji, ten proces można wykorzystać do post-processingu. Opary rozpuszczalnika wygładzają powierzchnię detalu, nadając mu charakterystyczny, błyszczący połysk. Równocześnie warstwy stają się niewidoczne, a porowatość zanika.

Sposoby wygładzania wydruków 3D

Amatorskie sposoby na wygładzanie mają kilka form. Najpopularniejsza polega na tym, że detale są wkładane do słoika z nalanym do wnętrza rozpuszczalnikiem i pozostawiane na kilka godzin, podczas których opary wydzielane przez chemikalia wygładzają krawędzie delikatnie je rozpuszczając. Inna, dużo bardziej niebezpieczna metoda polega na gotowaniu acetonu lub MEK w naczyniach kuchennych na ogniu, a następnie eksponowaniu wydruków 3D na powstałe w ten sposób opary. Abstrahując od funkcjonalności tego typu rozwiązania, wiąże się ono z wysokim ryzykiem wybuchu pożaru, co zresztą mieliśmy kiedyś okazję opisać na łamach portalu:

ZOBACZ: Krótka historia o wygładzaniu wydruków 3D w oparach acetonu i próbie spalenia sobie kuchni

Każda tego typu amatorska metoda jest koniec końców mniej lub bardziej niebezpieczna, gdyż stosowane chemikalia są lotne i trujące. Dodatkowo trudno jest uzyskać regularnie wygładzony model, gdyż opary rozpuszczalnika nigdy nie pokrywają detalu równomiernie.

Na przestrzeni lat różne firmy próbowały rozwiązać problem chemicznego wygładzania wydruków w lepszy lub gorszy sposób. W latach 2012-2014 powstało kilka start-upów (np. 3D Rafiner) prezentujących urządzenia tego typu, jednakże żaden z nich nie przetrwał dłużej jak rok. Stratasys stworzył własną maszynę wygładzającą wydruki 3D – FinishingTouch Smoothing Station, ale podobnie jak w przypadku innych produktów firmy, był to bardzo drogi system, przeznaczony w dużej mierze dla przemysłu. Chiński Polymaker zaprezentował w 2016 roku PolySmooth – desktopowe urządzenie do wygładzania wydruków 3D, jakkolwiek działało ono wyłącznie z dedykowanymi do tego filamentami producenta. Zatem w chwili swojej premiery w 2018 r. Zortrax Apoller idealnie wpasowywał się w potrzeby i oczekiwania rynku…

Wg zapewnień Zortrax, Apoller miał co do zasady działać na podobnej zasadzie co wszystkie pozostałe produkty firmy – być banalnie prosty w obsłudze, do znudzenia powtarzalny i gwarantować wysoką jakość. Wszystko miało sprowadzać się do włożenia wydruków 3D od wnętrza urządzenia, uruchomienia procesu wygładzania, a po jego zakończeniu – wyjęcia gotowych detali.

Specyfikacja techniczna urządzenia

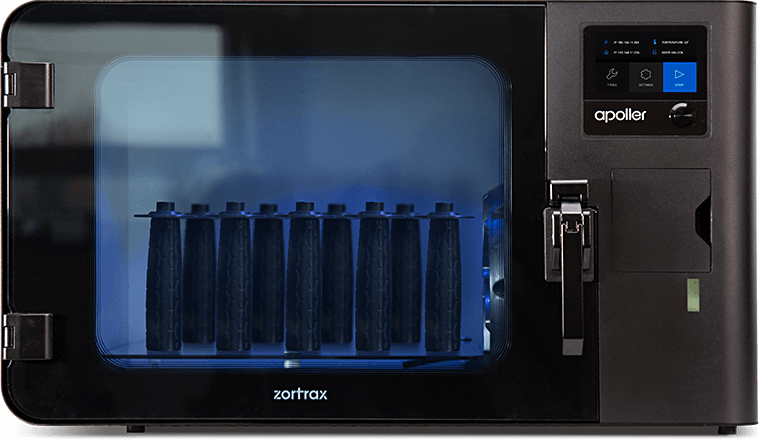

Apoller został oparty o własną, autorską technologię wygładzania – Smart Vapor Smoothing (SVS). Komora robocza urządzenia wynosi 300 x 250 x 250 mm, tym samym jest w stanie pomieścić znakomitą większość detali drukowanych na najpopularniejszych, desktopowych drukarkach 3D typu FDM / FFF. Komora jest hermetyczna i podwójnie uszczelniona, co niweluje jakiekolwiek ryzyko przypadkowego wydostania się chemicznych oparów na zewnątrz. W pracy wykorzystuje aceton lub MEK, które są przechowywane w zbiornikach wbudowanych wewnątrz urządzenia. 300 ml rozpuszczalnika wystarcza na kilkadziesiąt godzin użytkowania. Proces jest w pełni zautomatyzowany i trwa łącznie trzy godziny, tym samym w ciągu doby Apoller może wygładzić detale powstałe na czterech drukarkach 3D, o standardowym obszarze roboczym (20 x 20 x 20 cm +/- 3 cm). Wygładzone modele są gotowe do użycia bezpośrednio po wyjęciu z komory i nie wymagają absolutnie żadnej dodatkowej pracy post-processingowej.

Urządzenie jest bezpieczne i według zapewnień producenta może być z powodzeniem używane nawet w środowisku biurowym. Wszystkie komponenty, w tym przewody elektryczne, mogące wejść w kontakt z chemicznymi oparami, posiadają certyfikat zgodności z dyrektywą ATEX 2014/34 / UE, regulującą normy bezpieczeństwa niezbędne dla urządzeń działających w atmosferach wybuchowych.

Zortrax bardzo podkreśla wysoki poziom redundancji jaki został zastosowany w Apollerze. Urządzenie posiada np. dwa zestawy uszczelek w drzwiach do komory roboczej – chociaż z powodzeniem wystarczyłby jeden, drugi został wprowadzony wyłącznie na wypadek ewentualnego uszkodzenia pierwszego. Również w przypadku wystąpienia przerwy w zasilaniu podczas pracy maszyny, komora robocza pozostanie zamknięta z oparami rozpuszczalnika w środku, nie pozwalając na jej niekontrolowane ulotnienie się. Po przywróceniu zasilania oprogramowanie Apollera będzie wiedziało, co się stało i automatycznie oczyści komorę z chemikaliów zanim ktokolwiek będzie mógł ją otworzyć.

Praca z Apollerem

Modele są układane wewnątrz komory roboczej na szklanej platformie. Za komunikację z maszyną odpowiada kolorowy panel dotykowy, za pomocą którego uruchamiamy wygładzanie. Apoller posiada także moduł WiFi, dzięki czemu z poziomu oprogramowania Z-SUITE użytkownik może zobaczyć postęp pracy oraz przerwać bieżącą sesję wygładzania, jeśli uzna to za konieczne.

Zbiornik z rozpuszczalnikiem znajduje się pod szklanym stołem i jest wypełniany automatycznie. Rozpuszczalnik jest przechowywany w oddzielnym zbiorniku, którego wlew znajduje się pod klapką na obudowie urządzenia. Po rozpoczęciu procesu wygładzania, drzwi zamykają się, a Apoller wypompowuje powietrze z komory, dzięki czemu obniża się ciśnienie poniżej poziomu otoczenia – zapobiega to wydostawaniu się oparów na zewnątrz oraz utrzymuje komorę w stanie zamkniętym, nawet w przypadku przerwy w zasilaniu.

Gdy w komorze zostanie osiągnięte odpowiednie ciśnienie, ściany urządzenia zostają podgrzane i do wnętrza zostaje wpompowany rozpuszczalnik. Apoller zaczyna w kontrolowany i bezpieczny sposób zmieniać temperaturę wewnątrz komory – najpierw na tyle aby odparować chemikalia, a następnie za pomocą autorskiego systemu cyrkulacji wynosi opary ku górze, aby w równomierny i dokładny sposób pokryły modele.

Powierzchnia modeli ma niższą temperaturę niż parujący rozpuszczalnik, co powoduje, że opary skraplają się na ich powierzchni. Cienkie ścianki oraz drobne detale nagrzewają się szybciej od większych, dzięki czemu są pokryte mniejszą ilością rozpuszczalnika. Dzieje się tak, ponieważ wyższa temperatura zapobiega kondensacji oparów na tego typu miejscach. W konsekwencji drobne szczegóły są wygładzane, ale nie ulegają deformacji. Autorski system cyrkulacji SVS pozwala także na skuteczne wygładzenie elementów ruchomych bez ryzyka przypadkowego sklejenia się ze sobą powiązanych części.

Po zakończeniu procesu wygładzania opary są wprowadzane do systemu kondensacji i tam są skraplane. Skroplony rozpuszczalnik zostaje odprowadzony do zbiornika i będzie mógł być użyty ponownie. Ostatni krok to ponowne podgrzanie komory roboczej urządzenia w celu wysuszenia wygładzonych modeli. Gdy proces jest zakończony, Apoller o tym informuje, blokada w drzwiach zostaje zwolniona, a detale można wyjąć na zewnątrz. Z godnie z tym co napisałem powyżej – nie ma już konieczności przeprowadzania z nimi żadnych dodatkowych prac wykończeniowych.

Do czego wykorzystywane są idealnie gładkie wydruki 3D?

Pierwsza rzecz, która przychodzi do głowy to oczywiście idealnie gładkie i smukłe figurki, wazoniki oraz inne tego typu mało funkcjonalne gadżety, jednakże nie to jest celem i powołaniem Zortrax Apollera… Detale o gładkich powierzchniach doskonale sprawdzają się we wszystkich ruchomych mechanizmach, gdyż są lepiej ze sobą spasowane i mają mniejsze tarcie. To z kolei prowadzi do mniejszej ilości wytwarzanego ciepła, co zwykle jest dobrą rzeczą z punktu widzenia inżynierii, gdzie kwestia rozpraszania ciepła jest często poważnym problemem.

Wygładzone modele można z powodzeniem wykorzystywać także jako gniazda do form odlewniczych. Jest to szczególnie ważne, ponieważ charakterystyczne warstwy, jakie są widoczne na detalach zaraz po zdjęciu ich ze stołu drukarki 3D, zostałyby odwzorowane na ściankach formy do odlewu. Kolejna grupa aplikacji, to modele o wysokiej wodoszczelności, jaka jest uzyskiwana w procesie wygładzania, poprzez powierzchniowe topienie ich powierzchni.

Reasumując Zortrax Apoller to doskonałe narzędzie wsparcia procesu druku 3D w wydaniu przemysłowym, szczególnie w segmencie odlewnictwa oraz produkcji finalnych detali użytkowych, gdzie jakość wykończenia ma znaczenie.

Zdjęcia: www.zortrax.com